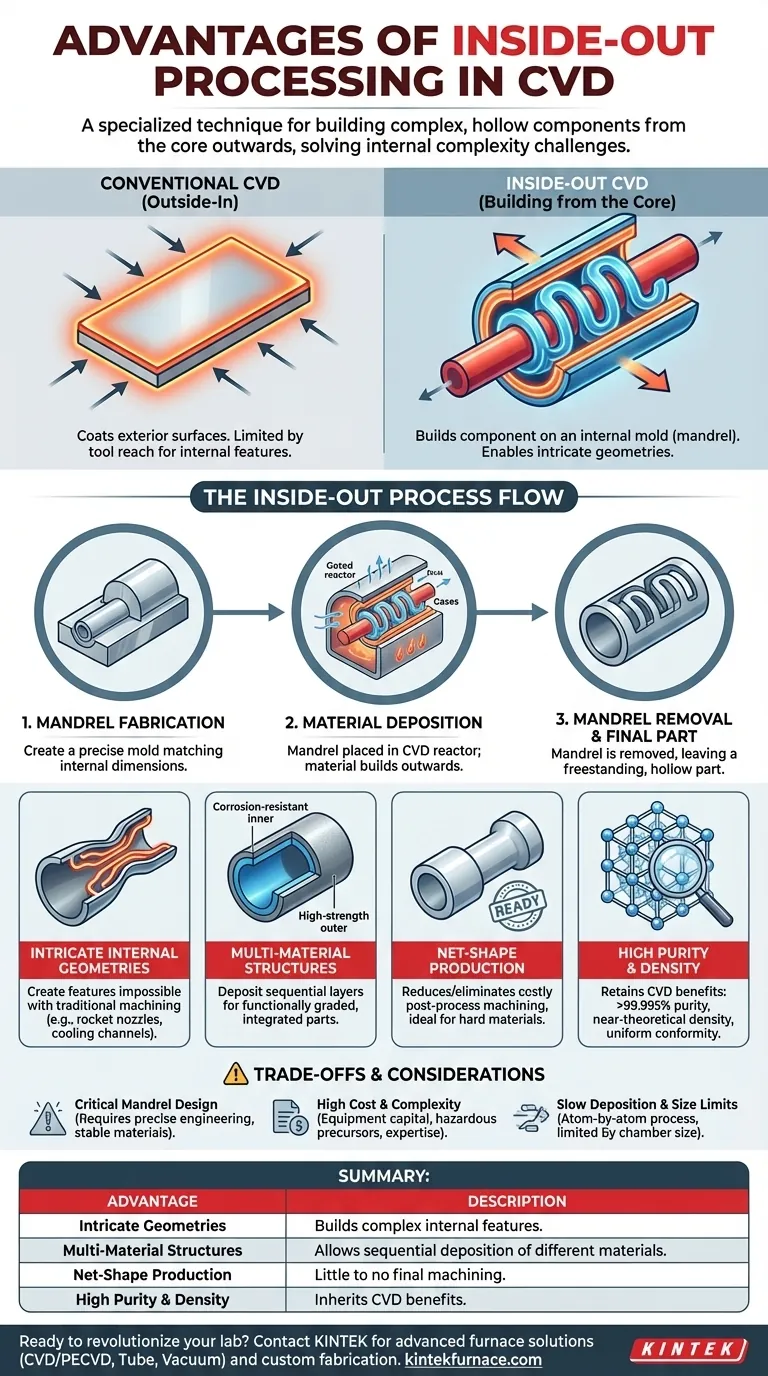

Le dépôt chimique en phase vapeur (CVD) de l'intérieur vers l'extérieur est une technique de fabrication spécialisée qui modifie fondamentalement la manière dont les composants creux complexes sont créés. Contrairement aux méthodes conventionnelles qui construisent ou usinent des pièces de l'extérieur vers l'intérieur, ce procédé construit le composant sur un moule interne. Ses principaux avantages résident dans la capacité à fabriquer des géométries internes complexes, à créer des structures composites multi-matériaux et à produire des pièces de forme finale ne nécessitant que peu ou pas d'usinage final.

Le principal défi de la fabrication avancée réside souvent non pas dans la forme extérieure d'un composant, mais dans sa complexité interne. Le CVD de l'intérieur vers l'extérieur résout ce problème en construisant la pièce de l'intérieur vers l'extérieur sur une forme amovible (un mandrin), permettant la création de conceptions intégrées et hautes performances impossibles à réaliser avec des méthodes traditionnelles.

Comprendre le procédé de l'intérieur vers l'extérieur

Pour apprécier ses avantages, il est crucial de distinguer le CVD de l'intérieur vers l'extérieur de l'approche conventionnelle. La différence réside dans l'endroit où se produit le dépôt de matière.

La méthode CVD conventionnelle

Dans un procédé CVD standard, des précurseurs gazeux réagissent sur la surface chauffée d'un substrat, déposant un film mince ou un revêtement. Il s'agit d'un procédé « de l'extérieur vers l'intérieur », excellent pour revêtir les surfaces extérieures d'un composant existant.

La méthode de l'intérieur vers l'extérieur : construire à partir du noyau

Le CVD de l'intérieur vers l'extérieur inverse ce concept. Le procédé comprend trois étapes clés :

- Fabrication du mandrin : Une forme de précision, ou mandrin, est créée pour correspondre aux dimensions internes exactes du composant souhaité.

- Dépôt : Le mandrin est placé dans un réacteur CVD, et le matériau (ou les matériaux) souhaité est déposé sur sa surface. La pièce est littéralement construite à partir de sa paroi intérieure vers l'extérieur.

- Retrait du mandrin : Une fois le dépôt terminé, le mandrin est retiré, généralement par gravure chimique ou fusion, laissant derrière lui un composant creux autoportant.

Principaux avantages de l'approche de l'intérieur vers l'extérieur

Cette séquence de fabrication unique débloque des capacités difficiles ou impossibles à atteindre autrement.

Déverrouiller des géométries internes complexes

L'avantage principal est la capacité à créer des caractéristiques internes complexes. La complexité n'est plus limitée par la portée d'un outil de coupe, mais par la capacité à fabriquer le mandrin, ce qui est souvent beaucoup plus simple.

Ceci est essentiel pour des composants tels que les tuyères de moteurs de fusée, les échangeurs de chaleur avancés ou les canaux de refroidissement qui nécessitent des passages non linéaires optimisés pour l'écoulement de fluide ou de gaz.

Fabrication de structures multi-matériaux et doublées

Le procédé de l'intérieur vers l'extérieur est idéal pour créer des matériaux à gradient fonctionnel. En modifiant les gaz précurseurs pendant le dépôt, vous pouvez accumuler des couches séquentielles de différents matériaux.

Cela permet la création d'un composant intégré unique avec, par exemple, une couche interne hautement résistante à la corrosion et une couche extérieure structurelle à haute résistance, sans joints ni soudures.

Atteindre la production de forme finale

Étant donné que le procédé de dépôt forme directement le composant final, il produit des pièces de forme finale ou de forme proche de la finale (near-net-shape). Cela réduit considérablement ou élimine le besoin d'usinage post-procédé coûteux et long.

Cet avantage est particulièrement significatif lorsque l'on travaille avec des matériaux très durs ou difficiles à usiner, tels que les céramiques ou les métaux réfractaires.

Hériter des forces fondamentales du CVD

Enfin, la méthode de l'intérieur vers l'extérieur conserve tous les avantages fondamentaux du procédé CVD lui-même, y compris la capacité à produire des matériaux d'une pureté extrêmement élevée (>99,995 %), d'une densité proche de la théorique et d'une excellente conformité uniforme.

Comprendre les compromis et les limites

Bien que puissant, le CVD de l'intérieur vers l'extérieur est une technique spécialisée avec son propre ensemble de défis qui la rendent inadaptée à toutes les applications.

Le mandrin est une contrainte critique

Le succès de l'ensemble du procédé repose sur le mandrin. Il doit être fabriqué avec précision, être suffisamment stable pour résister aux températures élevées du procédé CVD et, surtout, être facilement et complètement amovible sans endommager la pièce finale. L'ingénierie du mandrin est souvent un projet important en soi.

Coûts et complexité du procédé

Comme la plupart des procédés CVD, l'équipement a un coût d'investissement élevé. Les gaz précurseurs peuvent être coûteux et sont souvent dangereux, nécessitant des protocoles de manipulation et des systèmes de sécurité spécialisés. Le contrôle des paramètres du procédé pour obtenir les propriétés matérielles souhaitées exige une expertise considérable.

Temps de dépôt et taille du composant

Le CVD est un procédé de dépôt atome par atome ou molécule par molécule, ce qui peut être lent. Il n'est pas bien adapté à la fabrication à grand volume et à faible coût. La taille ultime du composant est également limitée par les dimensions physiques de la chambre de réaction CVD.

Quand choisir le CVD de l'intérieur vers l'extérieur

Cette technique doit être considérée comme une solution stratégique pour des défis d'ingénierie spécifiques et de grande valeur.

- Si votre objectif principal est de produire des composants avec des canaux internes complexes : Le CVD de l'intérieur vers l'extérieur est une solution de premier plan, car la géométrie interne est définie par le mandrin, plus facile à fabriquer, plutôt que par le chemin d'un outil d'usinage.

- Si votre objectif principal est de créer des pièces multi-matériaux intégrées : Cette méthode vous permet de déposer différentes couches de matériaux distincts dans un seul processus continu pour optimiser les performances.

- Si votre objectif principal est d'éviter un usinage post-procédé difficile : Le CVD de l'intérieur vers l'extérieur produit des pièces de forme finale avec une grande précision, ce qui le rend idéal pour créer des composants à partir de matériaux extrêmement durs ou cassants.

En comprenant ses capacités spécifiques, vous pouvez tirer parti du CVD de l'intérieur vers l'extérieur pour fabriquer des composants de nouvelle génération qui étaient auparavant considérés comme impossibles.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Géométries internes complexes | Construit des caractéristiques internes complexes à l'aide d'un mandrin amovible, permettant des conceptions impossibles avec les méthodes traditionnelles. |

| Structures multi-matériaux | Permet le dépôt séquentiel de différents matériaux pour des composants intégrés à gradient fonctionnel et sans soudure. |

| Production de forme finale | Produit des pièces nécessitant peu ou pas d'usinage final, réduisant les coûts et le temps. |

| Haute pureté et densité | Hérite des avantages du CVD pour les matériaux avec une pureté >99,995 % et une conformité uniforme. |

Prêt à révolutionner votre laboratoire avec des solutions de fours haute température avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des équipements de pointe tels que des systèmes CVD/PECVD, des fours muflés, tubulaires, rotatifs et des fours sous vide et sous atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour la fabrication de composants complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Comment le système de contrôle des gaz d'un four tubulaire CVD améliore-t-il sa fonctionnalité ?Optimiser le dépôt de couches minces

- Comment le frittage en four tubulaire CVD améliore-t-il la croissance du graphène ?Optimiser la qualité et l'évolutivité

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables