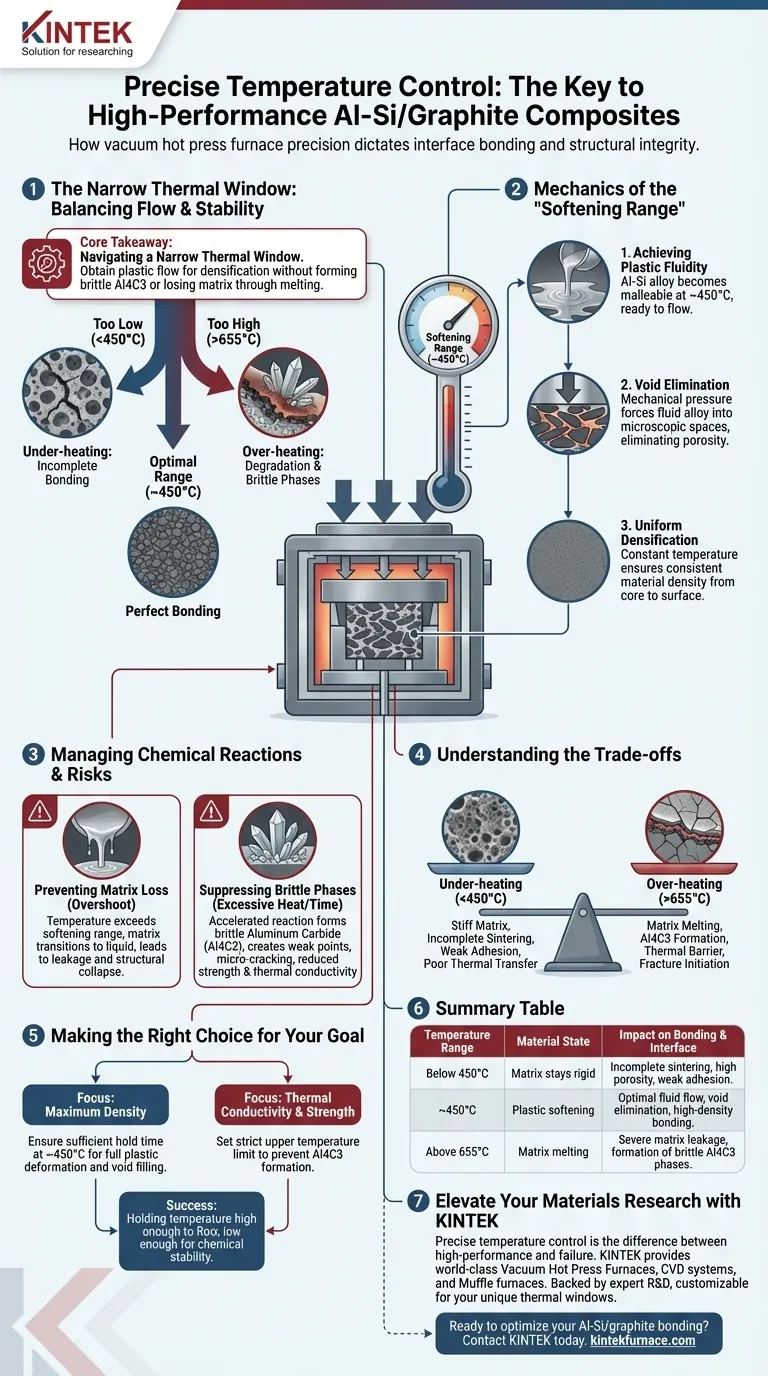

Le contrôle précis de la température dicte l'intégrité structurelle du composite en maintenant la matrice dans un état spécifique de "ramollissement".

En stabilisant la température du processus dans la plage de ramollissement du matériau de la matrice (environ 450°C), l'alliage Aluminium-Silicium (Al-Si) atteint la fluidité plastique nécessaire pour remplir physiquement les vides entre les lamelles de graphite. Cette précision empêche les deux extrêmes de défaillance : une liaison incomplète due à la rigidité, ou la dégradation structurelle causée par la fusion de la matrice et la formation de phases fragiles.

Point essentiel à retenir L'obtention d'un composite Al-Si/graphite haute performance nécessite de naviguer dans une fenêtre thermique étroite. Vous devez appliquer suffisamment de chaleur pour induire un flux plastique pour la densification, tout en limitant strictement la température pour empêcher la formation de carbure d'aluminium (Al4C3) fragile et la perte de matériau de matrice par fusion.

La mécanique de la "plage de ramollissement"

Atteindre la fluidité plastique

L'objectif principal de la régulation thermique dans ce contexte est d'atteindre le point de ramollissement de la matrice. À environ 450°C, l'alliage Al-Si devient suffisamment malléable pour s'écouler sous pression.

Élimination des vides

Une fois que la matrice atteint cet état plastique, la pression mécanique du pressage à chaud force l'alliage dans les espaces interstitiels microscopiques entre les lamelles de graphite. Cela élimine la porosité et crée une interface continue et de haute densité.

Densification uniforme

L'utilisation du pressage à chaud sous vide pour maintenir cette température constante garantit que la fluidité est uniforme dans toute la pièce. Cela favorise le réarrangement des particules et assure une densité de matériau constante du noyau à la surface.

Gestion des réactions chimiques à l'interface

Prévention de la perte de matrice

Si le contrôle de la température échoue et dépasse la plage de ramollissement, la matrice risque de passer d'un solide plastique à un liquide. Cela entraîne une fusion et une fuite de la matrice, "affamant" efficacement le composite de son agent liant et détruisant la structure du matériau.

Suppression des phases fragiles

Le risque chimique le plus critique dans ce processus est la formation de carbure d'aluminium (Al4C3). Bien qu'une quantité minimale de réaction interfaciale puisse aider à la liaison, des températures excessives (ou un chauffage prolongé) accélèrent la réaction entre l'aluminium et le graphite.

L'impact de l'Al4C3

L'Al4C3 est un réactif fragile. Si un contrôle précis de la température n'est pas maintenu et que cette phase se développe excessivement, l'interface devient un point faible. Cela entraîne des micro-fissures et une réduction significative de la résistance globale et de la conductivité thermique du composite.

Comprendre les compromis

Le risque de sous-chauffage

Si la température est trop basse (en dessous du seuil de ramollissement), la matrice Al-Si reste trop rigide. La pression appliquée ne sera pas suffisante pour combler les vides, entraînant un frittage incomplet. Le résultat est un matériau poreux avec une faible adhérence mécanique et de mauvaises propriétés de transfert thermique.

Le risque de surchauffe

Si la température dépasse la fenêtre optimale (par exemple, approchant ou dépassant 655°C), vous sacrifiez la densification au profit de la dégradation. Vous pouvez obtenir un matériau entièrement dense, mais la composition chimique de l'interface changera. La couche épaisse résultante de carbure d'aluminium fragile agit comme une barrière thermique et un site d'initiation de fracture.

Faire le bon choix pour votre objectif

Pour optimiser votre composite Al-Si/graphite, vous devez adapter votre profil de température pour équilibrer le flux et la réactivité.

- Si votre objectif principal est la densité maximale : Assurez-vous que votre temps de maintien à la température de ramollissement (environ 450°C) est suffisant pour permettre une déformation plastique complète et le remplissage des vides avant le refroidissement.

- Si votre objectif principal est la conductivité thermique et la résistance : fixez une limite de température supérieure stricte pour empêcher la formation d'Al4C3, car ces réactifs fragiles entravent considérablement le transfert de chaleur et réduisent la ténacité à la fracture.

Le succès réside dans le maintien de la température suffisamment élevée pour le flux, mais suffisamment basse pour rester chimiquement stable.

Tableau récapitulatif :

| Plage de température | État du matériau | Impact sur la liaison et l'interface |

|---|---|---|

| Inférieur à 450°C | La matrice reste rigide | Frittage incomplet, porosité élevée et faible adhérence. |

| À ~450°C | Ramollissement plastique | Flux optimal, élimination des vides et liaison de haute densité. |

| Supérieur à 655°C | Fusion de la matrice | Fuite sévère de la matrice et formation de phases fragiles d'Al4C3. |

Élevez votre recherche sur les matériaux avec KINTEK

Le contrôle précis de la température fait la différence entre un composite haute performance et un processus de frittage raté. KINTEK fournit des équipements de laboratoire de classe mondiale, y compris des fours de pressage à chaud sous vide, des systèmes CVD et des fours à moufle, spécifiquement conçus pour les fenêtres thermiques délicates requises en métallurgie avancée.

Nos systèmes sont soutenus par une R&D experte et sont entièrement personnalisables pour répondre à vos besoins de traitement uniques. Que vous visiez une densité maximale ou une conductivité thermique supérieure, notre technologie garantit que vos matériaux atteignent l'état de "ramollissement" parfait sans dégradation.

Prêt à optimiser votre liaison Al-Si/graphite ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment une presse à vide fonctionne-t-elle pour façonner les métaux ? Obtenez un formage de précision du métal avec une pression uniforme

- Comment l'équipement de pressage à chaud sous vide améliore-t-il la qualité de la matrice des outils diamantés grâce à une meilleure mouillabilité ? Libérez une rétention supérieure du diamant

- Quelles sont les caractéristiques du frittage sous ultra-haute pression pour la céramique ? Obtenir des céramiques denses à grains fins

- Qu'est-ce que le frittage activé à chaud et quels en sont les avantages ? Obtenez une densification supérieure des matériaux avec efficacité

- Quel rôle les fours de pressage à chaud sous vide jouent-ils dans les laboratoires de recherche et développement ? Débloquez les innovations matérielles de nouvelle génération

- Quelles fonctions essentielles les moules en graphite de haute pureté remplissent-ils lors du SPS de LaFeO3 ? Optimisez votre processus de frittage

- Quel rôle les presses à vide jouent-elles dans le formage et la stratification des plastiques ? Guide essentiel pour la fabrication de précision

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans le traitement du Ti/Al2O3 ? Atteindre 99 % de densité