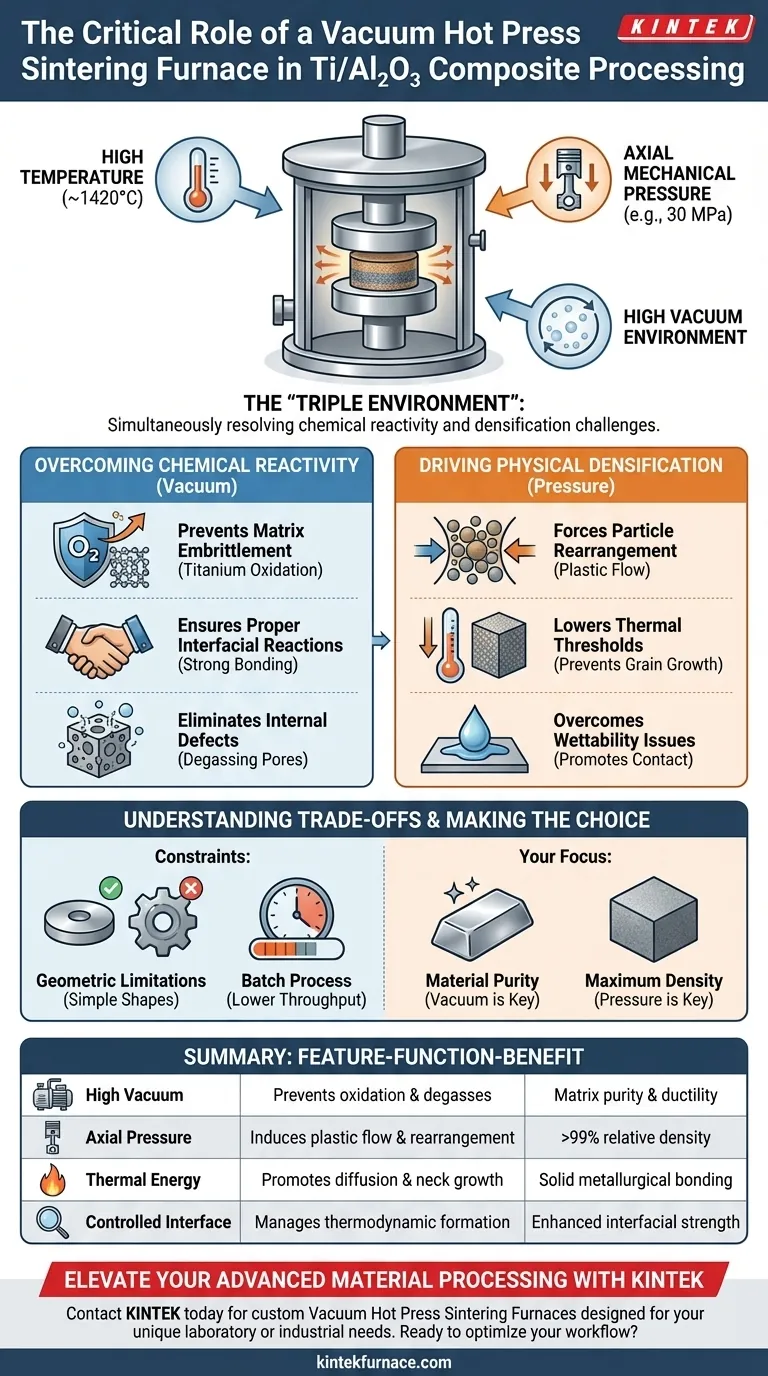

Le four de frittage par pressage à chaud sous vide constitue le catalyseur essentiel pour le traitement des composites Ti/Al2O3, agissant comme la seule méthode fiable pour consolider ces matériaux dissemblables en un composant structurel haute performance.

Il y parvient en créant un « triple environnement » simultané de haute température (environ 1420 °C), de pression mécanique axiale (par exemple, 30 MPa) et de vide poussé. Cette combinaison résout les deux conflits fondamentaux dans le traitement de ce composite : l'extrême réactivité du titane avec l'oxygène et la difficulté inhérente à densifier les particules de céramique sans faire fondre la matrice métallique.

Point clé à retenir En appliquant une pression mécanique parallèlement à l'énergie thermique, cet équipement force le réarrangement des particules et le flux plastique, abaissant considérablement la température requise pour la densification. Cela permet la production de composites avec des densités relatives approchant 99 %, tandis que l'environnement sous vide garantit que la matrice de titane reste chimiquement pure et ductile.

Surmonter la réactivité chimique

Le titane est notoirement difficile à traiter en raison de sa forte affinité pour l'oxygène. L'aspect vide du four n'est pas seulement une caractéristique ; c'est une nécessité stricte pour l'intégrité du matériau.

Prévenir la fragilisation de la matrice

Aux températures élevées requises pour le frittage, le titane métallique devient très réactif. Sans environnement sous vide poussé, le titane s'oxyderait gravement.

Cette oxydation conduit à la formation de couches d'oxyde fragiles plutôt qu'à la matrice métallique souhaitée. Le vide réduit la pression partielle d'oxygène, préservant la ductilité et la pureté du titane.

Assurer des réactions interfaciales appropriées

Pour qu'un composite Ti/Al2O3 fonctionne efficacement, l'interface entre le métal et la céramique doit être solide.

Les conditions de vide garantissent que les réactions interfaciales se déroulent thermodynamiquement pour former les intermétalliques souhaités (tels que Ti3Al ou TiAl) plutôt que des barrières d'oxyde remplies d'impuretés qui affaiblissent le matériau.

Éliminer les défauts internes

Le vide facilite activement l'élimination des gaz piégés dans les espaces interstitiels entre les particules de poudre.

En dégazant le compact de poudre pendant la phase de chauffage, le four réduit les défauts de porosité interne, ce qui est essentiel pour améliorer les propriétés mécaniques finales et la qualité de la liaison interfaciale.

Favoriser la densification physique

Le frittage standard sans pression repose uniquement sur la diffusion atomique, qui échoue souvent à densifier complètement les composites contenant des particules de céramique dures comme l'Al2O3. La fonction « pressage à chaud » résout cette limitation.

Forcer le réarrangement des particules

L'application d'une pression uniaxiale (par exemple, 30 MPa) crée une force motrice que l'énergie thermique seule ne peut pas fournir.

Cette pression force physiquement le réarrangement des particules solides et induit un flux plastique dans les matériaux. Cela remplit efficacement les vides et les pores qui resteraient autrement dans la structure.

Abaisser les seuils thermiques

Une pression élevée abaisse considérablement l'énergie d'activation requise pour la densification.

Cela permet au composite d'atteindre une densité quasi théorique (environ 99 %) à des températures plus basses (par exemple, 1420 °C) que celles requises pour le frittage sans pression. Des températures plus basses aident à prévenir la croissance excessive des grains, préservant ainsi la résistance mécanique du matériau.

Surmonter les problèmes de mouillabilité

Les céramiques ont souvent une faible mouillabilité avec les métaux.

La force mécanique aide à surmonter ces problèmes de tension superficielle, favorisant le contact entre les phases titane et alumine. Cette assistance mécanique entraîne la diffusion atomique et la croissance des cols, assurant une liaison métallurgique solide.

Comprendre les compromis

Bien que le pressage à chaud sous vide soit supérieur en termes de qualité, il introduit des contraintes spécifiques que vous devez prévoir lors de la production.

Limitations géométriques

La pression est appliquée de manière uniaxiale (par le haut et par le bas).

Cela limite la géométrie des pièces finales à des formes relativement simples, telles que des disques, des plaques ou des cylindres. Les géométries 3D complexes avec des contre-dépouilles ne sont généralement pas possibles sans usinage post-traitement important.

Débit vs Qualité

Il s'agit d'un processus par lots, pas d'un processus continu.

Les temps de cycle sont plus longs en raison de la nécessité de créer un vide, de chauffer la masse, d'appliquer une pression et de refroidir dans des conditions contrôlées. Bien que la densité soit supérieure (approchant 99 %), le débit de production est considérablement plus faible que celui des méthodes de frittage conventionnelles.

Faire le bon choix pour votre objectif

Le four de frittage par pressage à chaud sous vide est un outil spécialisé conçu pour les applications haute performance où la défaillance du matériau n'est pas une option.

- Si votre objectif principal est la pureté du matériau : La capacité de vide poussé est votre caractéristique la plus critique, car elle empêche l'oxydation du titane et garantit une matrice ductile et résistante à la fracture.

- Si votre objectif principal est la densité maximale : Le système de pression axiale est le principal moteur, vous permettant d'atteindre une densité relative de >98 % dans des composites qui sont autrement difficiles à fritter.

En fin de compte, ce four transforme un processus chimiquement risqué et mécaniquement difficile en une méthode contrôlée et répétable pour créer des composites aérospatiaux et structurels à haute densité.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement Ti/Al2O3 | Avantage principal |

|---|---|---|

| Vide poussé | Prévient l'oxydation du titane et dégazéifie la poudre | Pureté et ductilité de la matrice |

| Pression axiale | Induit un flux plastique et un réarrangement des particules | Densité relative >99 % |

| Énergie thermique | Favorise la diffusion atomique et la croissance des cols | Liaison métallurgique solide |

| Interface contrôlée | Gère la formation d'intermétalliques thermodynamiques | Résistance interfaciale améliorée |

Améliorez votre traitement de matériaux avancés avec KINTEK

La précision est essentielle lors de la manipulation de matériaux réactifs comme le titane et l'alumine. KINTEK fournit des fours de frittage par pressage à chaud sous vide leaders de l'industrie, conçus pour offrir l'intégrité simultanée de pression, de température et de vide dont vos composites ont besoin.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos besoins uniques en laboratoire ou industriels. Que vous visiez une densité quasi théorique ou des liaisons métallurgiques de haute pureté, notre équipe technique est prête à soutenir votre projet.

Prêt à optimiser votre flux de travail de frittage ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Dans quelles industries la presse à vide est-elle couramment utilisée ? Essentielle pour l'aérospatiale, le médical et l'électronique

- Quels matériaux de moule alternatifs sont utilisés dans le frittage par plasma pulsé (SPS) ? Éviter efficacement la contamination par le carbone

- Comment un four à pressage à chaud sous vide améliore-t-il les céramiques Ti2AlN ? Atteindre une densité de 4,15 g/cm³ et une résistance supérieure

- Quel rôle joue un four de pressage sous vide à haute température dans la fabrication du disilicate de lithium ? Perspectives d'experts

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Pourquoi le contrôle précis de la température dans un équipement de pressage à chaud sous vide est-il essentiel pour réguler les propriétés mécaniques des composites d'alliages amorphes à base de Fe ? Maîtriser l'équilibre métallurgique pour des matériaux

- Quelle est la fonction principale d'un four de pressage à chaud dans la synthèse de bicristaux de SiC ? Réaliser une liaison atomique de précision

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté