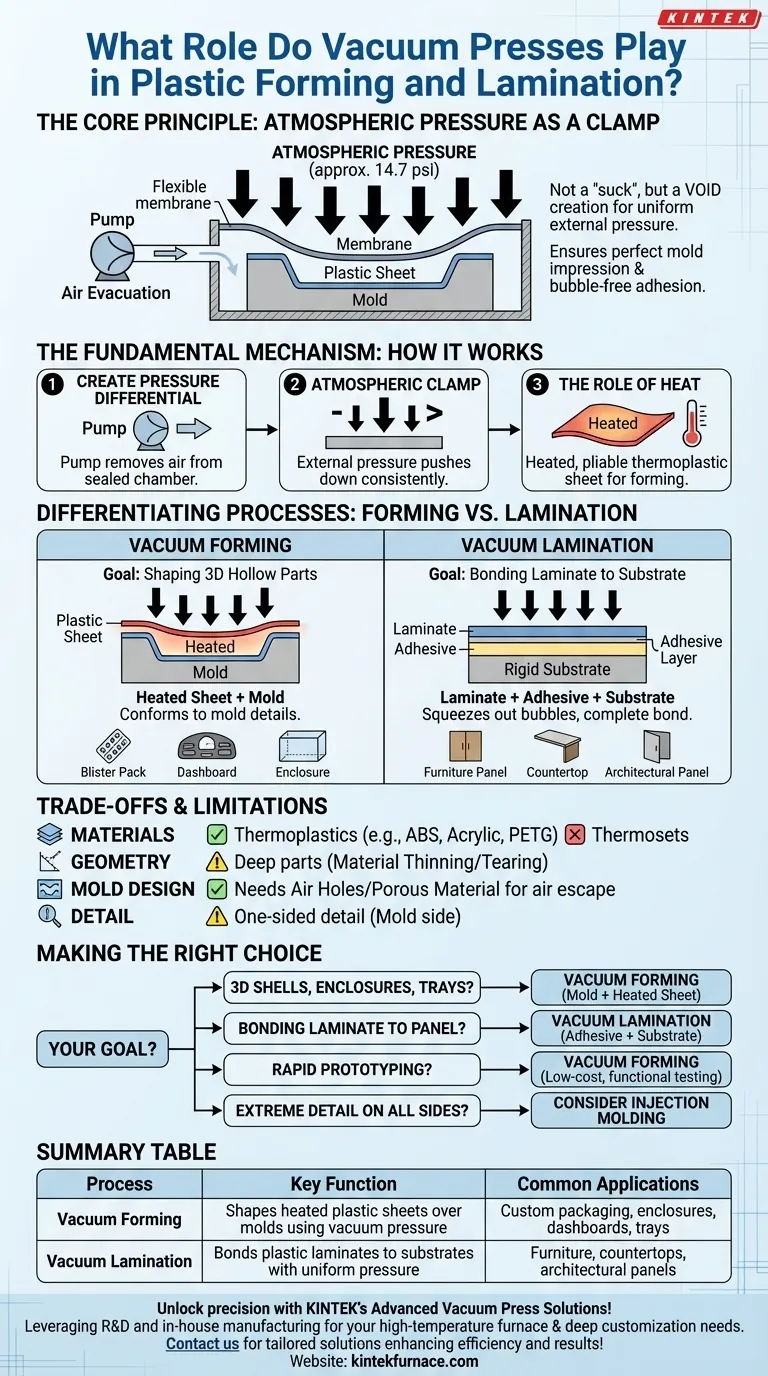

À la base, une presse à vide utilise la pression atmosphérique comme pince puissante et uniforme. Pour les plastiques, elle joue un rôle essentiel en évacuant l'air entre une feuille de plastique chauffée et malléable et un moule ou un substrat, permettant au poids de l'atmosphère de presser le matériau dans une forme précise ou de le coller parfaitement à une surface.

Le rôle principal d'une presse à vide n'est pas de « sucer » le matériau en place, mais de créer un vide, permettant à une pression atmosphérique immense et uniformément répartie (environ 14,7 psi au niveau de la mer) d'assurer le travail de façonnage ou de stratification. Cela garantit une empreinte parfaite du moule et une adhérence sans bulles.

Le principe fondamental : comment la pression du vide façonne et colle

Une presse à vide est un système simple mais élégant qui exploite la puissance de la physique. Comprendre le mécanisme est essentiel pour apprécier son rôle dans la fabrication.

Créer la différence de pression

Le processus commence lorsqu'une pompe retire l'air d'une chambre scellée ou d'un sac contenant la pièce à travailler et un moule. Cette évacuation crée un environnement de basse pression, ou un vide.

La pression atmosphérique comme « pince »

Une fois que l'air est retiré, la pression atmosphérique extérieure n'est plus contrebalancée par la pression à l'intérieur de la chambre. Ce déséquilibre entraîne une force nette qui s'exerce sur la membrane flexible de la presse, appliquant une pression constante sur toute la surface du matériau à l'intérieur.

Le rôle de la chaleur

Pour le formage du plastique, la feuille de plastique doit d'abord être chauffée à sa température de formage spécifique. À cette température, le matériau devient souple et malléable, permettant à la force relativement faible de la pression atmosphérique de l'étirer et de le façonner sur un moule.

Différencier les processus clés : formage vs stratification

Bien que les deux processus utilisent le même principe, leurs objectifs sont distincts. Le terme « presse à vide » est souvent utilisé pour la stratification, tandis que « thermoformeuse » est utilisé pour le façonnage, mais la technologie sous-jacente est identique.

Le formage sous vide expliqué

Dans le formage sous vide, une seule feuille de plastique chauffée est drapée sur un moule. Le vide aspire l'air entre la feuille et le moule, forçant le plastique à épouser parfaitement chaque détail du moule. Ceci est idéal pour créer des pièces tridimensionnelles et creuses.

Les applications courantes comprennent les emballages personnalisés (blisters), les boîtiers d'équipement, les tableaux de bord de véhicules et les plateaux de produits.

La stratification expliquée

Dans la stratification, l'objectif est de coller des matériaux ensemble. Une presse à vide est utilisée pour coller une fine feuille de plastique (un stratifié) sur un substrat rigide ou incurvé, tel que du MDF ou du contreplaqué.

La pression uniforme assure une adhérence complète sur toute la surface, expulsant toutes les bulles d'air et l'excès d'adhésif. Ceci est essentiel pour créer des surfaces décoratives durables pour les meubles, les comptoirs et les panneaux architecturaux.

Comprendre les compromis et les limites

Bien que puissant, le processus de presse à vide présente des contraintes importantes qui déterminent son adéquation à un projet donné.

Contraintes matérielles

Cette méthode fonctionne principalement avec les thermoplastiques — des plastiques qui deviennent malléables lorsqu'ils sont chauffés et solides lorsqu'ils sont refroidis. Les exemples courants incluent l'ABS, l'acrylique (PMMA), le polystyrène (HIPS), le PETG et le polycarbonate (PC). Les plastiques thermodurcissables, qui durcissent de manière irréversible, ne peuvent pas être thermoformés.

Défis géométriques

Les pièces extrêmement profondes ou celles présentant des coins internes vifs peuvent être difficiles à former. Le matériau s'étire lorsqu'il est tiré dans le moule, et il peut devenir excessivement mince, voire se déchirer dans les sections profondes. Ceci est connu sous le nom d'amincissement du matériau.

Exigences de conception de moule

Le moule (ou « bougie ») doit être conçu pour permettre à l'air de s'échapper. Ceci est généralement réalisé en perçant de petits trous de vide dans les points bas du moule ou en fabriquant le moule entier à partir d'un matériau poreux.

Détail sur un seul côté

Dans le formage sous vide, seul le côté du plastique en contact avec le moule reçoit une finition de haute fidélité. Le côté extérieur sera moins détaillé, car il n'est pas en contact direct avec une surface de façonnage.

Faire le bon choix pour votre application

Pour déterminer si une presse à vide est le bon outil, considérez votre objectif final.

- Si votre objectif principal est de créer des coques 3D, des boîtiers ou des plateaux personnalisés : Votre processus est le formage sous vide, qui nécessite un moule et une feuille de plastique chauffée.

- Si votre objectif principal est de coller une finition plastique sur un panneau plat ou incurvé : Votre processus est la stratification sous vide, qui nécessite un adhésif et un substrat.

- Si votre objectif principal est le prototypage rapide : Le formage sous vide est une méthode peu coûteuse et excellente pour tester des conceptions et créer des prototypes fonctionnels avant d'investir dans des outils de moulage par injection coûteux.

- Si votre objectif principal est des pièces avec des détails extrêmes sur tous les côtés : Vous pourriez avoir besoin d'explorer d'autres processus tels que le moulage par injection ou le formage sous pression, qui utilisent une pression positive pour obtenir des détails plus élevés.

En exploitant la force invisible de l'atmosphère, le pressage sous vide offre une méthode fiable et précise pour le façonnage et le collage des plastiques.

Tableau récapitulatif :

| Processus | Fonction clé | Applications courantes |

|---|---|---|

| Formage sous vide | Façonne des feuilles de plastique chauffées sur des moules à l'aide de la pression du vide | Emballages personnalisés, boîtiers, tableaux de bord, plateaux |

| Stratification sous vide | Colle des stratifiés plastiques sur des substrats avec une pression uniforme | Meubles, comptoirs, panneaux architecturaux |

Débloquez la précision dans votre fabrication plastique avec les solutions de presses à vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour le formage et la stratification. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

Les gens demandent aussi

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux