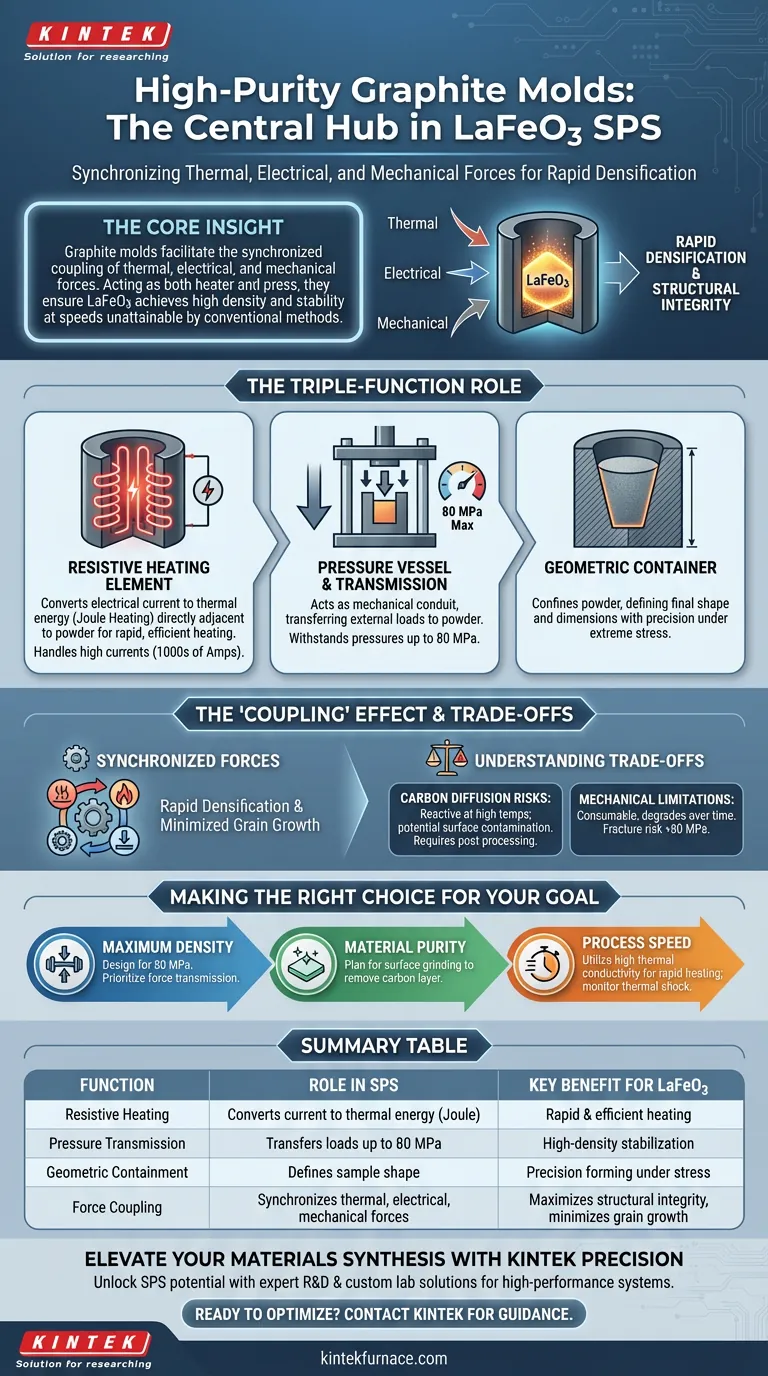

Les moules en graphite de haute pureté servent de centre opérationnel principal lors du frittage par plasma étincelle (SPS) de LaFeO3, remplissant trois fonctions simultanées essentielles au succès du processus. Ils fonctionnent comme un récipient géométrique pour définir la forme de l'échantillon, un élément chauffant résistif qui convertit le courant électrique en énergie thermique, et un récipient sous pression capable de transmettre une force mécanique significative. Ce rôle multifonctionnel permet la densification rapide sous haute pression requise pour stabiliser les céramiques de LaFeO3.

L'idée clé Les moules en graphite ne se contentent pas de contenir le matériau ; ils facilitent le couplage synchronisé des forces thermiques, électriques et mécaniques. En agissant à la fois comme élément chauffant et comme presse, le moule assure que la poudre de LaFeO3 atteigne une densité élevée et une stabilité structurelle à des vitesses inaccessibles par les méthodes de frittage conventionnelles.

Le rôle triple du graphite

Agir comme élément chauffant résistif

Dans le frittage standard, la source de chaleur est externe. Dans le SPS, le moule en graphite lui-même est l'élément chauffant.

Comme le graphite est conducteur d'électricité, il permet le passage de courants élevés (souvent des milliers d'ampères) à travers l'ensemble du moule.

La résistance électrique naturelle du matériau convertit ce courant en chaleur par l'effet Joule. Cela permet de générer de l'énergie thermique immédiatement adjacente à la poudre de LaFeO3, assurant un chauffage rapide et efficace.

Transmission de la pression mécanique

Le LaFeO3 nécessite une pression importante pour atteindre une densité élevée. Le moule en graphite agit comme le médium de transmission de cette force.

Il sert de conduit mécanique, transférant les charges externes des vérins de la machine directement aux particules de poudre.

Selon les données techniques, ces moules résistent et transmettent efficacement des pressions mécaniques allant jusqu'à 80 MPa pendant le processus de frittage du LaFeO3 sans défaillance structurelle.

Définition de la géométrie et du confinement

À un niveau fondamental, le moule agit comme l'outil de formage.

Il confine la poudre de LaFeO3 lâche, définissant la forme physique finale et les dimensions de l'échantillon de céramique.

Ce confinement doit être suffisamment robuste pour empêcher la fuite de poudre tout en maintenant la précision dimensionnelle sous des contraintes thermiques et mécaniques extrêmes.

L'effet de "couplage" sur le LaFeO3

Forces synchronisées

La véritable valeur du moule en graphite réside dans sa capacité à gérer la chaleur, l'électricité et la pression simultanément.

Cela permet un environnement de processus unique où l'expansion thermique et la compression mécanique se produisent au même moment.

Densification rapide

Cette synchronisation conduit à une densification rapide du LaFeO3.

En appliquant la chaleur et la pression ensemble par le même médium, le processus minimise la croissance des grains tout en maximisant l'intégrité structurelle.

Comprendre les compromis

Risques de diffusion du carbone

Bien que le graphite soit un excellent conducteur, il est chimiquement réactif à haute température.

Il existe un risque de diffusion d'atomes de carbone du moule vers la surface du matériau fritté.

Pour les applications sensibles, la couche de surface de l'échantillon fritté peut devoir être retirée pour garantir que les propriétés mécaniques du LaFeO3 ne soient pas compromises par la contamination par le carbone.

Limites mécaniques

Le graphite est résistant, mais il n'est pas indestructible.

Bien qu'il puisse supporter des pressions allant jusqu'à 80 MPa dans ce contexte, dépasser ces limites peut entraîner la fracture du moule.

De plus, les moules en graphite se dégradent effectivement avec le temps en raison des cycles thermiques et de l'usure mécanique, agissant comme un consommable plutôt qu'un élément permanent.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des moules en graphite dans votre processus SPS, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la densité maximale : Assurez-vous que la conception de votre moule est conçue pour résister à la limite de pression supérieure (80 MPa) afin de maximiser la force mécanique appliquée à la poudre de LaFeO3.

- Si votre objectif principal est la pureté du matériau : Prévoyez des étapes de post-traitement pour meuler la contamination potentielle par le carbone sur les couches de surface de la céramique frittée.

- Si votre objectif principal est la vitesse du processus : Utilisez la conductivité thermique élevée du graphite pour augmenter les taux de chauffage, mais surveillez le moule pour les chocs thermiques afin d'éviter les fissures prématurées.

Le moule en graphite n'est pas un accessoire passif ; c'est l'instrument actif qui permet la synthèse rapide et de haute qualité de céramiques avancées.

Tableau récapitulatif :

| Fonction | Rôle dans le processus SPS | Avantage clé pour le LaFeO3 |

|---|---|---|

| Chauffage résistif | Convertit le courant électrique en énergie thermique (chauffage Joule) | Chauffage rapide et efficace à proximité de la poudre |

| Transmission de pression | Transmet les charges mécaniques jusqu'à 80 MPa | Stabilisation haute densité de la structure céramique |

| Confinement géométrique | Définit la forme et les dimensions finales de l'échantillon | Mise en forme de précision sous contrainte thermique extrême |

| Couplage des forces | Synchronise les forces thermiques, électriques et mécaniques | Maximise l'intégrité structurelle tout en minimisant la croissance des grains |

Élevez votre synthèse de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos applications de frittage par plasma étincelle (SPS). Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de graphite, mufflé, tubulaires, rotatifs, sous vide et CVD haute performance. Nos solutions de laboratoire à haute température sont entièrement personnalisables pour répondre aux exigences rigoureuses de la densification de LaFeO3 et de la recherche sur les céramiques avancées.

Prêt à optimiser vos résultats de frittage ?

Contactez KINTEK dès aujourd'hui pour obtenir des conseils d'experts et des solutions de laboratoire personnalisées.

Guide Visuel

Références

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Fours de frittage par étincelage et plasma SPS

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?

- Quelles industries ont bénéficié de la technologie de la presse sous vide ? Améliorer la pureté et la résistance en fabrication

- Quels sont les principaux avantages des fours à pressage chaud sous vide par rapport aux fours conventionnels ? Obtenir une pureté et un contrôle supérieurs

- Quels sont les avantages de l'utilisation d'un four VHP par rapport au CVD pour le ZnS ? Augmentez la résistance et l'efficacité avec le pressage à chaud sous vide

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide (VHP) ? Synthèse maître in-situ de composites Al3Ti/Al

- Comment l'environnement sous vide fourni par un four de frittage sous vide protège-t-il les performances des composites Fe-Cu-Ni-Sn-VN ? Atteindre une densification et une résistance à l'usure supérieures

- Quels avantages un four de pressage à chaud sous vide présente-t-il pour les composites Fe-Cu-Ni-Sn-VN ? Préparation supérieure de nanostructures

- Quel est l'objectif du pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures