Le contrôle précis de la température est la variable la plus critique qui détermine l'intégrité optique et structurelle des céramiques Pr3+:(Ca0.97Gd0.03)F2.03.

Il agit comme régulateur du comportement atomique, dictant directement si le matériau atteint une densification complète avec des grains fins ou s'il souffre de défauts qui tuent la transparence.

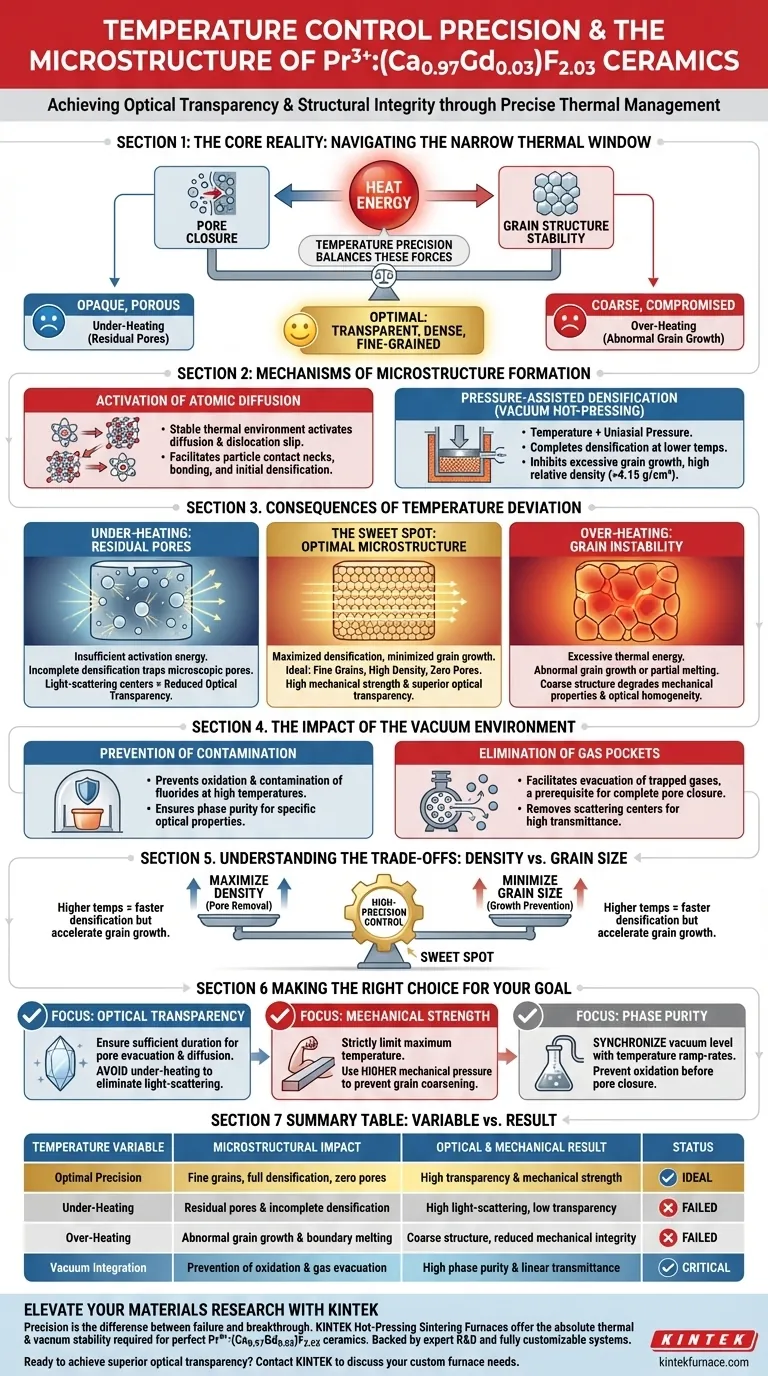

La réalité fondamentale Obtenir une microstructure parfaite nécessite de naviguer dans une fenêtre thermique étroite. La précision de la température équilibre l'énergie nécessaire pour fermer les pores avec le risque de déstabiliser la structure des grains ; l'échec du maintien de cet équilibre entraîne soit un matériau opaque et poreux, soit des céramiques grossières et structurellement compromises.

Les mécanismes de formation de la microstructure

Activation de la diffusion atomique

Un contrôle de température de haute précision fournit l'environnement thermique stable nécessaire pour activer la diffusion atomique et le glissement des dislocations.

Cette énergie thermique est nécessaire pour former des dislocations partielles de Shockley et des défauts d'empilement. Ces défauts sont des mécanismes essentiels qui dominent la croissance initiale des cols de contact des particules, facilitant la capacité du matériau à se lier et à se densifier.

Le rôle de la densification assistée par pression

Dans un four de pressage à chaud sous vide, la température ne fonctionne pas seule ; elle travaille en tandem avec la pression mécanique uniaxiale.

Cette combinaison permet au processus de densification de s'achever rapidement à des températures plus basses que ce qui serait possible avec la seule chaleur. En permettant la densification à des seuils thermiques plus bas, le processus inhibe efficacement la croissance excessive des grains tout en assurant une densité relative élevée (potentiellement supérieure à 4,15 g/cm³).

Conséquences des écarts de température

Le risque de sous-chauffage (pores résiduels)

Si la température est maintenue en dessous de la fenêtre optimale, l'énergie d'activation fournie est insuffisante pour achever le processus de frittage.

Le résultat immédiat est une densification incomplète. Cela laisse des pores résiduels piégés dans la matrice céramique.

Ces pores microscopiques agissent comme des centres de diffusion de la lumière. Pour une céramique transparente comme le Pr3+:(Ca0.97Gd0.03)F2.03, c'est catastrophique, car cela réduit considérablement la transparence optique et abaisse la qualité de transmission du matériau.

Le risque de surchauffe (instabilité des grains)

Inversement, dépasser le seuil de température optimal introduit une énergie thermique excessive dans le système.

Cela conduit à une croissance anormale des grains, voire à une fusion partielle des joints de grains. Bien que le matériau puisse être dense, la structure à gros grains dégrade les propriétés mécaniques et altère potentiellement l'homogénéité optique de la céramique.

L'impact de l'environnement sous vide

Prévention de la contamination

Un contrôle précis de l'environnement sous vide pendant le chauffage empêche l'oxydation ou la contamination des matériaux fluorés.

À des températures de frittage élevées, les fluorures sont susceptibles de réagir avec l'atmosphère. Un vide poussé assure la pureté de phase, ce qui est fondamental pour maintenir les propriétés optiques spécifiques du dopant Pr3+.

Élimination des poches de gaz

Le vide facilite l'évacuation des gaz piégés dans les pores microscopiques.

L'élimination de ces gaz est une condition préalable à la fermeture complète des pores. Cette élimination des vides remplis de gaz est essentielle pour éliminer les centres de diffusion, garantissant ainsi une transmittance linéaire élevée dans les régions spectrales visible et proche infrarouge.

Comprendre les compromis

Le conflit densité vs taille des grains

Le défi principal du pressage à chaud est le compromis entre la maximisation de la densité et la minimisation de la taille des grains.

Des températures plus élevées favorisent généralement une densification plus rapide (élimination des pores) mais accélèrent simultanément la croissance des grains.

La stratégie du "juste milieu"

L'objectif d'un contrôle de haute précision est d'atteindre le "juste milieu" exact où la densification est maximisée, mais la migration des joints de grains (croissance) est minimisée.

Cela donne la microstructure idéale : grains fins, haute densité et zéro pore. Cette configuration spécifique est ce qui confère une résistance mécanique élevée et une transparence optique supérieure.

Faire le bon choix pour votre objectif

Pour optimiser la production de céramiques Pr3+:(Ca0.97Gd0.03)F2.03, vous devez adapter votre profil thermique à vos exigences de performance spécifiques :

- Si votre objectif principal est la transparence optique : Privilégiez un profil de température qui assure une durée suffisante pour l'évacuation des pores et la diffusion, en évitant même un léger sous-chauffage pour éliminer les centres de diffusion de la lumière.

- Si votre objectif principal est la résistance mécanique : Limitez strictement la température maximale et utilisez une pression mécanique plus élevée pour atteindre la densité, en empêchant le grossissement des grains qui affaiblit le matériau.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le niveau de vide est synchronisé avec les vitesses de montée en température pour éviter l'oxydation avant la fermeture des pores.

En fin de compte, la transparence de votre céramique est le reflet direct de la stabilité et de la précision du système de contrôle de température de votre four.

Tableau récapitulatif :

| Variable de température | Impact microstructural | Résultat optique et mécanique |

|---|---|---|

| Précision optimale | Grains fins, densification complète, zéro pore | Transparence et résistance mécanique élevées |

| Sous-chauffage | Pores résiduels et densification incomplète | Diffusion lumineuse élevée, faible transparence |

| Surchauffe | Croissance anormale des grains et fusion des joints | Structure grossière, intégrité mécanique réduite |

| Intégration du vide | Prévention de l'oxydation et évacuation des gaz | Pureté de phase et transmittance linéaires élevées |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre un échantillon raté et une percée. Chez KINTEK, nous comprenons que l'atteinte du "juste milieu" parfait pour les céramiques Pr3+:(Ca0.97Gd0.03)F2.03 nécessite une stabilité thermique et sous vide absolue.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes avancés de moufle, tube, rotatif, sous vide et CVD, ainsi que des fours spécialisés de frittage par pressage à chaud. Nos systèmes sont entièrement personnalisables selon vos besoins de recherche uniques, garantissant le maintien des profils de température exacts requis pour éliminer les pores et contrôler la croissance des grains.

Prêt à obtenir une transparence optique supérieure ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?

- Quel environnement un four de pressage à chaud sous vide offre-t-il aux revêtements ? Obtenez une résistance de liaison et une densité supérieures

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Comment l'application d'une pression mécanique contribue-t-elle à la formation de composites TiAl/Ti6Al4V par pressage à chaud sous vide ? Analyse d'expert

- Comment les fours de pressage à chaud sont-ils utilisés dans le frittage et la consolidation ? Obtenir des matériaux de haute densité efficacement

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Quels sont les composants clés d'un système de presse sous vide ? Pièces essentielles pour une pression uniforme et une précision accrue

- Comment une presse à chaud sous vide contribue-t-elle à la fabrication de céramiques infrarouges de ZnS ? Optimiser la qualité optique