Le choix de la bonne presse à vide est une décision qui repose sur quatre facteurs critiques. Vous devez effectuer une évaluation méthodique de vos besoins en matériaux concernant la température et la pression, la taille physique et la capacité requises pour vos pièces, le niveau de précision de contrôle dont votre processus a besoin, et la maintenance à long terme ainsi que la durabilité de l'équipement lui-même.

L'erreur la plus courante est de se concentrer sur la presse elle-même plutôt que sur le processus qu'elle sert. La presse à vide idéale n'est pas celle qui possède le plus de fonctionnalités, mais celle dont les composants de base — chambre, vide, chaleur et contrôle — sont parfaitement alignés avec les exigences spécifiques de stratification ou de formage de votre matériau.

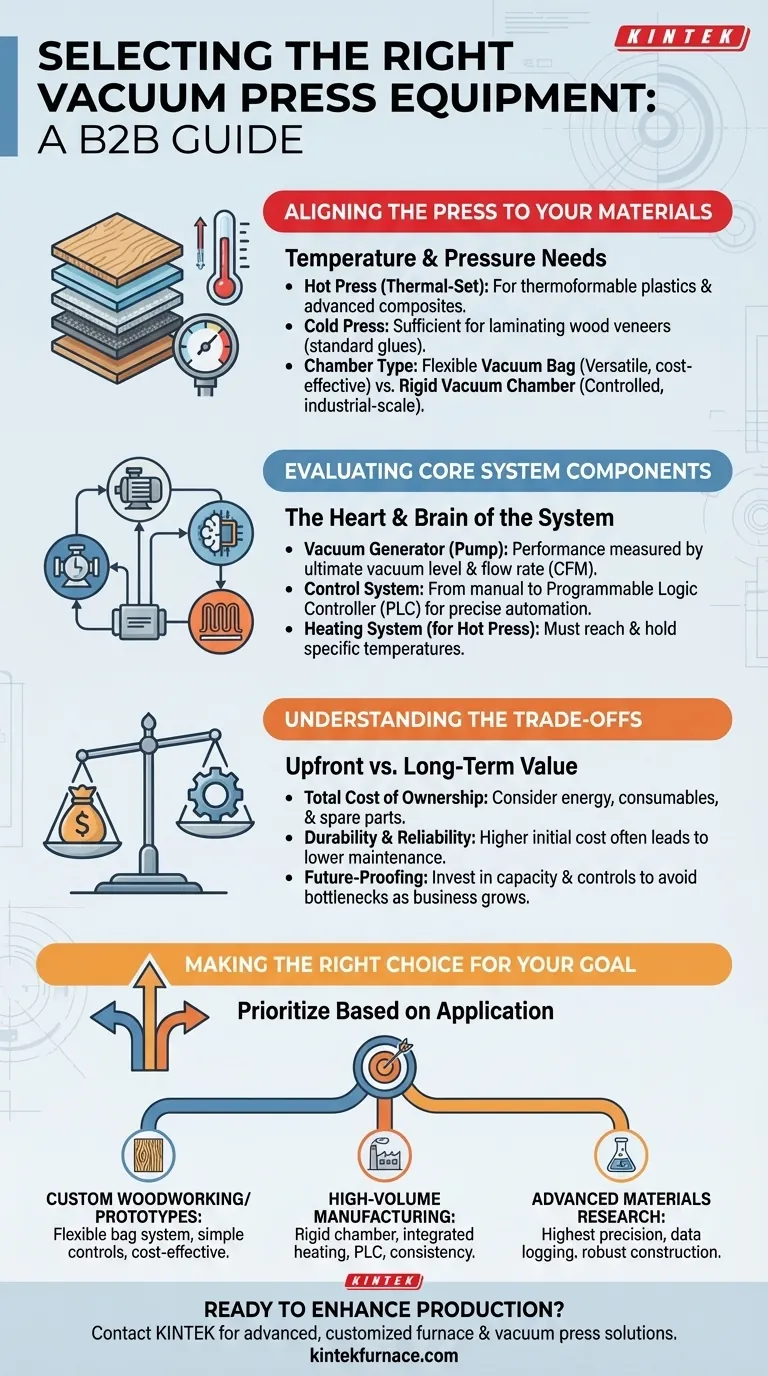

Aligner la presse sur vos matériaux

La fonction principale d'une presse à vide est d'utiliser la pression atmosphérique pour stratifier ou former des matériaux. Par conséquent, les propriétés de votre matériau doivent être le point de départ de votre processus de sélection.

Définir les besoins en température (Presse à chaud vs. Presse à froid)

La plupart des applications se répartissent en deux catégories. Le pressage à froid est suffisant pour des tâches telles que la stratification de placages de bois avec des colles PVA standard.

Si vous travaillez avec des plastiques thermoformables, des composites avancés ou des adhésifs spécifiques nécessitant un cycle de prise thermique, une presse à chaud est non négociable. Le système de chauffage doit être capable d'atteindre et de maintenir les températures spécifiques requises par vos matériaux.

Déterminer les besoins en pression et en chambre

La presse doit créer un environnement scellé. Pour de nombreuses tâches de menuiserie ou de composites à petite échelle, une poche à vide flexible est très polyvalente et rentable.

Pour la production à l'échelle industrielle, le travail des métaux ou les processus nécessitant une répétabilité absolue, une chambre à vide rigide est supérieure. Elle offre un environnement plus contrôlé et est mieux adaptée à l'automatisation.

Évaluation des composants essentiels du système

Une presse à vide est un système de pièces interconnectées. La qualité et la pertinence de chaque composant ont un impact direct sur le résultat final.

Le générateur de vide : le cœur du système

Le générateur de vide, ou pompe, est ce qui évacue l'air pour créer la pression. Ses performances sont mesurées par le niveau de vide ultime qu'il peut atteindre et son débit (CFM).

Une pompe sous-dimensionnée pour la chambre prendra trop de temps pour évacuer l'air, compromettant potentiellement le processus. Une pompe surdimensionnée représente une dépense énergétique et en capital inutile.

Le système de contrôle : le cerveau de l'opération

Pour un pressage à froid simple, des commandes manuelles de base peuvent suffire. Cependant, pour tout processus impliquant de la chaleur ou des matériaux complexes, un système de contrôle précis est essentiel.

Recherchez des systèmes qui vous permettent de programmer et d'automatiser les cycles. Un Contrôleur Logique Programmable (PLC) offre le plus haut degré de précision, garantissant que la température, le niveau de vide et le temps sont gérés parfaitement pour chaque cycle.

Comprendre les compromis

Une presse à vide est un investissement à long terme. Regarder au-delà du prix initial est essentiel pour prendre une décision financière et opérationnelle saine.

Coût initial contre coût total de possession

La machine la moins chère est rarement la moins chère à posséder. Tenez compte de facteurs tels que la consommation d'énergie, le coût des consommables (comme les poches ou les joints à vide) et la disponibilité et le prix des pièces de rechange.

Une machine plus durable et bien construite provenant d'un fabricant réputé peut avoir un coût initial plus élevé, mais s'avérera plus fiable et moins chère à entretenir tout au long de sa durée de vie.

Prévenir l'obsolescence de votre investissement

Considérez non seulement vos besoins actuels, mais aussi vos projets futurs. Acheter une presse avec une capacité légèrement supérieure ou des commandes plus avancées que ce dont vous avez besoin aujourd'hui peut éviter le besoin d'un remplacement coûteux à mesure que votre entreprise grandit.

Une presse sous-dimensionnée deviendra rapidement un goulot d'étranglement de production, limitant votre capacité à entreprendre des projets plus grands ou plus complexes.

Faire le bon choix pour votre objectif

Votre application spécifique dicte les fonctionnalités à prioriser. Utilisez votre objectif principal pour guider votre décision finale.

- Si votre objectif principal est l'ébénisterie personnalisée ou les prototypes uniques : Un système de poche à vide flexible avec une pompe simple et fiable et des commandes manuelles offre la meilleure polyvalence et rentabilité.

- Si votre objectif principal est la fabrication de composites ou de plastiques à haut volume : Privilégiez une presse à chambre rigide avec un système de chauffage intégré et un PLC pour la cohérence et la répétabilité du processus.

- Si votre objectif principal est le formage de métaux ou la recherche sur les matériaux avancés : Investissez dans un système offrant le plus haut degré de précision de contrôle, d'enregistrement de données et une construction robuste pour gérer les températures et pressions extrêmes.

En fin de compte, une analyse approfondie de votre processus vous mènera à la presse qui n'est pas seulement un achat, mais un atout de production à long terme.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Besoins en matériaux | Température (presse chaude/froide), besoins en pression et type de matériau (ex : composites, bois) |

| Composants du système | Générateur de vide (pompe), système de contrôle (ex : PLC) et type de chambre (poche vs. rigide) |

| Coût et investissement | Coût initial, coût total de possession et préparation pour la croissance future |

| Objectifs d'application | Ébénisterie personnalisée, fabrication à haut volume ou recherche sur les matériaux avancés |

Prêt à améliorer votre production avec la presse à vide parfaite ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température avancées, y compris des fours à moufle, des fours tubulaires, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent augmenter votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Comment un four de pressage à chaud sous vide favorise-t-il la densification dans la fabrication de composites graphite-cuivre ? Obtenir des matériaux composites supérieurs

- Pourquoi faut-il enlever la couche superficielle des échantillons d'alliage de titane par meulage ? Assurer une résistance élevée après pressage à chaud sous vide

- Quelle est la fonction principale d'un four de pressage à chaud dans la synthèse de bicristaux de SiC ? Réaliser une liaison atomique de précision

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quels avantages un four SPS offre-t-il pour la préparation de céramiques de ZnS ? Obtenez une dureté et une clarté optique supérieures

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Quels processus sont utilisés pour le pressage sous vide et le préformage des tissus et des matériaux fibreux ? Maîtriser la consolidation uniforme pour les composites

- Pourquoi les fours à vide de précision sont-ils nécessaires pour le pressage à chaud des réacteurs ? Assurer une intégrité sans fuite sous haute pression