À la base, le système de vide d'un four est une pompe à air avancée. Il est conçu pour éliminer l'air, l'humidité et d'autres gaz réactifs d'une chambre scellée avant et pendant un processus à haute température. Ceci est accompli à l'aide d'une série de pompes spécialisées capables d'atteindre des pressions extrêmement basses, tandis que des jauges et des vannes assurent une surveillance et un contrôle précis de cet environnement.

Le véritable but d'un système de vide n'est pas simplement de créer le vide ; c'est d'ingénierie un environnement chimiquement pur. En éliminant les gaz réactifs comme l'oxygène, le système permet le traitement des matériaux à haute température sans la contamination et l'oxydation qui se produiraient à l'air libre.

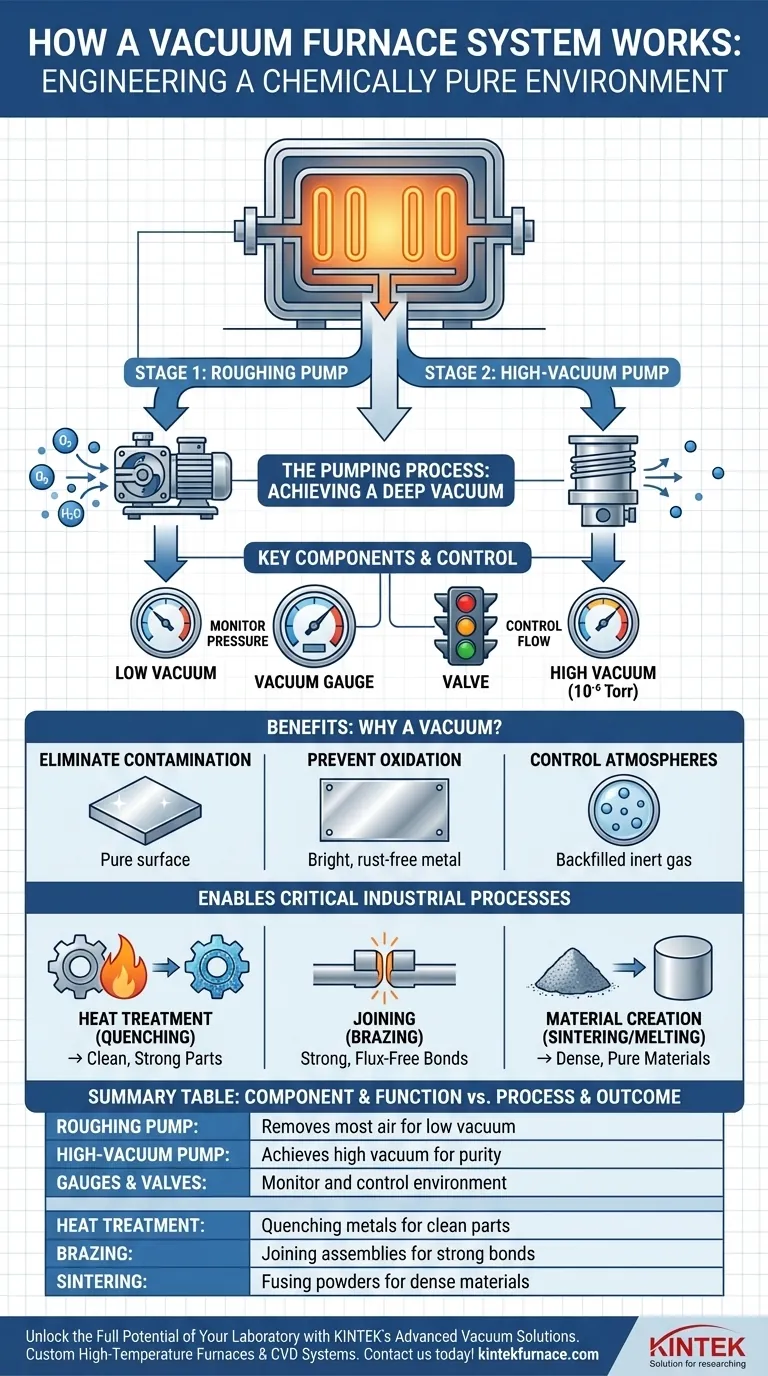

L'objectif fondamental : un environnement chimiquement pur

Le principal avantage d'un four sous vide est sa capacité à contrôler l'atmosphère, ou son absence, autour d'une pièce. Ce contrôle est essentiel pour obtenir des propriétés matérielles spécifiques impossibles à atteindre dans un four standard.

Élimination de la contamination

Lorsque les matériaux sont chauffés à des températures extrêmes, leurs surfaces deviennent très réactives. Tout gaz atmosphérique présent, tel que l'oxygène ou la vapeur d'eau, réagira facilement avec le matériau. Le système de vide élimine ces contaminants, garantissant que le produit final est pur et exempt de couches de surface indésirables ou de changements chimiques.

Prévention de l'oxydation

La réaction la plus courante et la plus néfaste à haute température est l'oxydation (rouille). En évacuant la chambre jusqu'à un vide presque parfait, le système prive l'environnement de l'oxygène nécessaire à ce processus. Cela permet d'obtenir des pièces brillantes, propres et exemptes d'oxydation.

Déconstruction du processus de pompage

L'obtention d'un vide poussé est généralement un processus en deux étapes, car aucune pompe unique n'est efficace sur toute la plage de pression, de la pression atmosphérique au quasi-néant.

Étape 1 : La pompe primaire

Le processus commence par une pompe mécanique, souvent appelée pompe "primaire" ou "ébauche". Son travail consiste à effectuer le gros du travail, en éliminant la grande majorité de l'air de la chambre. Cette pompe amène efficacement la chambre de la pression atmosphérique à un niveau de vide "doux" ou "faible".

Étape 2 : La pompe à vide poussé

Une fois que la pompe primaire a fait son travail, une pompe à vide poussé prend le relais. Il peut s'agir d'une pompe à diffusion ou d'une pompe turbomoléculaire, qui fonctionnent selon des principes différents mais partagent le même objectif. Elles sont spécialisées dans l'élimination des molécules de gaz restantes, peu distribuées, afin d'atteindre le vide "élevé" ou "dur" requis pour les processus sensibles, atteignant des pressions aussi basses que 10⁻⁶ Torr ou même moins.

Le rôle des jauges et des vannes

L'ensemble de ce processus est géré par un système de contrôle sophistiqué. Les jauges à vide agissent comme un compteur de vitesse, mesurant constamment la pression à l'intérieur de la chambre. Les vannes agissent comme des feux de signalisation, s'ouvrant et se fermant pour isoler différentes pompes, contrôler le taux de pompage ou introduire des gaz inertes spécifiques comme l'argon pour des applications à pression partielle.

Comprendre les compromis et les considérations

Bien que puissants, les systèmes de vide introduisent des complexités et nécessitent une sélection minutieuse basée sur l'objectif industriel spécifique.

Complexité et coût du système

Un four sous vide est intrinsèquement plus complexe et plus cher qu'un four atmosphérique. Le besoin de chambres scellées robustes, de plusieurs types de pompes et de systèmes de contrôle précis ajoute des coûts et des exigences de maintenance importants.

Adapter la pompe au processus

Toutes les applications ne nécessitent pas un vide ultra-élevé. Un processus qui ne doit qu'empêcher une forte oxydation peut réussir avec un simple système de pompe mécanique (un vide "doux"). Cependant, les applications nécessitant une pureté extrême, comme le brasage sous vide de composants aérospatiaux, exigent un système à deux étages pour atteindre un vide "élevé".

Introduction d'atmosphères spécifiques

Parfois, un vide pur n'est pas l'objectif final. Le système peut être utilisé pour d'abord évacuer tous les contaminants, puis remplir la chambre avec un gaz inerte spécifique de haute pureté. Cela crée une atmosphère contrôlée et non réactive pour des processus comme le frittage sous vide, où le gaz peut aider au transfert de chaleur sans provoquer de contamination.

Comment le vide permet des processus industriels clés

L'environnement contrôlé créé par le système de vide est le principal facteur permettant plusieurs techniques de fabrication critiques.

Pour le traitement thermique (trempe)

Le chauffage et le refroidissement rapide des métaux sous vide (trempe) permettent d'obtenir la dureté et la résistance souhaitées sans la calamine et la décoloration qui se produisent à l'air. Le résultat est une pièce plus propre et supérieure qui ne nécessite souvent aucun nettoyage post-traitement.

Pour l'assemblage (brasage)

Le brasage sous vide permet l'assemblage de pièces complexes. Le métal d'apport fond et s'écoule dans un environnement propre, créant une liaison exceptionnellement solide et exempte de vides ou de contamination par le flux.

Pour la création de matériaux (frittage et fusion à l'arc)

Des processus comme le frittage sous vide fusionnent des poudres métalliques en objets solides, tandis que la fusion à l'arc sous vide purifie les métaux en les faisant fondre avec un arc électrique. Dans les deux cas, le vide garantit que le matériau final est dense, pur et possède l'intégrité structurelle souhaitée.

Choisir la bonne approche pour votre application

La configuration d'un système de vide est entièrement dictée par le résultat souhaité du processus.

- Si votre objectif principal est de prévenir l'oxydation de base : Un système plus simple à pompe unique créant un vide "doux" est souvent suffisant et plus rentable.

- Si votre objectif principal est une pureté maximale et une force de liaison optimale : Un système multi-étages avec des pompes à vide poussé est indispensable pour éliminer les traces de contaminants.

- Si votre objectif principal est des réactions chimiques contrôlées : Le système doit être capable à la fois d'une évacuation profonde et d'un remplissage précis avec un gaz de procédé spécifique.

En fin de compte, le système de vide vous donne un contrôle absolu sur l'environnement chimique à haute température, vous permettant de créer des matériaux et des pièces d'une pureté et d'une performance inégalées.

Tableau récapitulatif :

| Composant | Fonction | Avantage clé |

|---|---|---|

| Pompe primaire | Élimine la majeure partie de l'air pour un vide faible | Économique pour la prévention de l'oxydation de base |

| Pompe à vide poussé | Atteint un vide élevé pour la pureté | Permet des processus sans contamination |

| Jauges et vannes | Surveillent et contrôlent l'environnement de vide | Assure une gestion précise de la pression |

| Processus | Application | Résultat |

| Traitement thermique | Trempe des métaux | Pièces propres et solides sans calamine |

| Brasage | Assemblage | Soudures solides et sans flux |

| Frittage | Fusion de poudres métalliques | Matériaux denses et purs |

Libérez tout le potentiel de votre laboratoire avec les solutions de vide avancées de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales.

Que vous vous concentriez sur la prévention de l'oxydation, l'atteinte d'une pureté maximale ou l'activation de réactions chimiques contrôlées, nos systèmes de vide offrent des performances et une fiabilité inégalées. Ne laissez pas la contamination freiner votre recherche—contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur