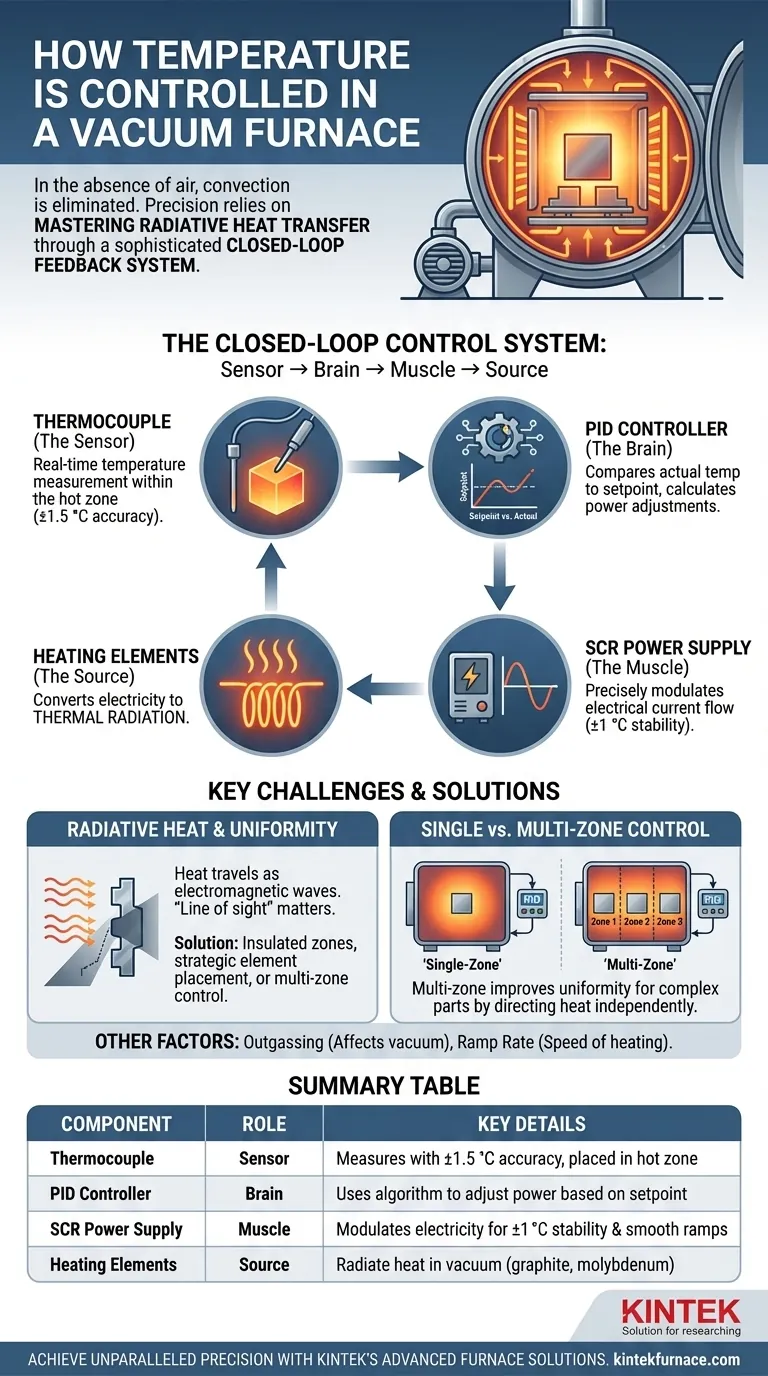

Dans un four sous vide, la température n'est pas simplement ajustée ; elle est gérée méticuleusement via un système de rétroaction en boucle fermée. Ce système contrôle précisément l'énergie délivrée aux éléments chauffants en fonction des mesures en temps réel. Les composants principaux sont les thermocouples qui détectent la température, un contrôleur programmable (comme un PID) qui calcule les ajustements nécessaires, et un régulateur de puissance (comme un SCR) qui modifie le courant électrique fourni à la source de chaleur.

Le défi du chauffage sous vide réside dans l'absence d'air, ce qui élimine le transfert de chaleur par convection. Par conséquent, un contrôle précis de la température repose sur la maîtrise du transfert de chaleur par rayonnement grâce à une boucle de rétroaction électronique sophistiquée afin de garantir les résultats uniformes et prévisibles requis pour les processus à haute intégrité tels que le brasage, le recuit et le frittage.

Les Composants Clés du Contrôle de la Température

Le système de contrôle de la température d'un four sous vide fonctionne comme une équipe hautement disciplinée, chaque composant jouant un rôle distinct et critique. La synergie entre ces pièces permet une précision exceptionnelle.

Le Capteur : Le Rôle du Thermocouple

Les thermocouples sont les « nerfs » du système. Placés dans la zone chaude du four, ces capteurs mesurent la température de la charge et de l'environnement environnant en temps réel. La précision de l'ensemble du système dépend de la précision et du positionnement stratégique de ces thermocouples.

Les systèmes modernes peuvent atteindre une précision de mesure de ±1,5 °C, fournissant un flux de données fiable au contrôleur.

Le Cerveau : Le Contrôleur PID

Le contrôleur de température est le « cerveau » de l'opération. Il utilise le plus souvent un algorithme PID (Proportionnel-Intégral-Dérivé).

Le contrôleur compare constamment la température réelle mesurée par le thermocouple au point de consigne de température souhaité défini par l'utilisateur. Sur la base de cette différence, il calcule la quantité exacte de puissance dont les éléments chauffants ont besoin. Les systèmes avancés utilisent des interfaces PLC entièrement automatiques ou à écran tactile pour programmer des cycles complexes de chauffage et de refroidissement.

Le Muscle : L'Alimentation Électrique SCR

Si le contrôleur est le cerveau, l'alimentation électrique SCR (Redresseur à Contrôle de Silicium) est le muscle. Elle reçoit le signal de commande basse tension du contrôleur PID et module précisément l'électricité haute puissance circulant vers les éléments chauffants.

Cette régulation n'est pas un simple interrupteur marche/arrêt. Le SCR peut fournir une quantité d'énergie continuellement variable, permettant des rampes de température douces et des températures de maintien incroyablement stables, souvent avec une contrôlabilité de l'ordre de ±1 degré.

La Source : Les Éléments Chauffants

Ce sont les composants qui convertissent l'énergie électrique en chaleur. Les matériaux courants comprennent le graphite, le fil de molybdène ou le fil résistif, choisis en fonction de la température de fonctionnement maximale du four.

Dans un vide, ces éléments transfèrent leur énergie presque exclusivement par rayonnement thermique.

Comment la Chaleur se Comporte dans un Vide

Comprendre la physique du transfert de chaleur à l'intérieur d'un vide est essentiel pour apprécier les nuances du contrôle de la température. Vous ne chauffez pas l'air qui chauffe ensuite la pièce ; vous chauffez directement la pièce avec de l'énergie rayonnée.

La Domination du Rayonnement

Sans air pour déplacer la chaleur (convection), l'énergie voyage des éléments chauffants à la pièce de travail sous forme d'ondes électromagnétiques, un peu comme la chaleur du soleil voyage vers la Terre. Cela rend la « ligne de visée » un facteur critique.

Toute partie de la charge qui est blindée des éléments chauffants chauffera plus lentement, dépendant du rayonnement secondaire et de la conduction à partir des zones plus chaudes de la charge elle-même.

Le Défi de l'Uniformité de la Température

En raison de la dépendance au rayonnement, obtenir une uniformité de la température — s'assurer que l'ensemble de la pièce est à la même température — est un défi d'ingénierie majeur.

Les fours utilisent des zones chaudes isolées et des éléments chauffants placés stratégiquement pour créer un champ de rayonnement uniforme. Pour une précision maximale, certains fours utilisent la circulation forcée d'un gaz inerte raréfié (comme l'argon ou l'azote) pour introduire une petite quantité de convection, ce qui peut améliorer l'uniformité à ±5 °C sur la charge.

Contrôle du Taux de Rampe

La vitesse à laquelle le four chauffe, connue sous le nom de taux de rampe, est également un paramètre de contrôle critique. Le traitement de matériaux délicats peut nécessiter une rampe lente et contrôlée pour éviter le choc thermique, tandis que d'autres processus peuvent bénéficier d'une rampe rapide vers la température cible. Le contrôleur PID et l'alimentation SCR gèrent ce taux avec précision.

Comprendre les Compromis et les Défis

Bien que les fours sous vide modernes offrent un contrôle incroyable, les utilisateurs doivent être conscients des défis inhérents et des limites du système pour obtenir des résultats optimaux.

Le Dégazage : L'Ennemi de l'Intégrité du Vide

Lorsque la pièce et les dispositifs internes du four chauffent, ils libèrent des gaz piégés, un processus appelé dégazage. Cette libération de molécules agit directement contre la pompe à vide et peut entraîner une dégradation du niveau de vide.

Le système de contrôle doit fonctionner efficacement même lorsque la pression du vide change, et les opérateurs doivent tenir compte du dégazage dans leurs recettes de processus.

Contrôle à Zone Unique vs. Contrôle Multi-Zones

Les fours les plus simples utilisent une zone de contrôle unique, où un seul contrôleur et un seul jeu de thermocouples gèrent l'ensemble de la zone chaude. Ceci est efficace pour les pièces petites et simples.

Cependant, pour les charges volumineuses ou de forme complexe, le contrôle multi-zones est supérieur. Ces systèmes divisent la zone chaude en plusieurs zones indépendantes, chacune avec son propre thermocouple et sa propre boucle de contrôle PID. Cela permet au système de diriger plus de chaleur vers les zones en retard et moins vers les zones en surchauffe, obtenant une uniformité de température bien meilleure.

Les Limites de la Mesure

Bien que les thermocouples soient très précis, ils ne sont pas parfaits. Leur emplacement est critique ; un thermocouple mesurant la température d'un espace ouvert peut ne pas refléter la température réelle au cœur d'une charge dense. Les opérateurs expérimentés apprennent à cartographier leur four et à comprendre la relation entre la lecture du thermocouple et la température réelle de la pièce.

Faire le Bon Choix pour Votre Objectif

La bonne stratégie de contrôle de la température dépend entièrement de votre matériau, de la géométrie de la pièce et du résultat souhaité.

- Si votre objectif principal est la répétabilité du processus : Votre priorité doit être un système avec un contrôleur PID de haute qualité et une alimentation SCR stable pour garantir que chaque cycle s'exécute de manière identique.

- Si votre objectif principal est de traiter des pièces volumineuses ou complexes : Un four doté d'un contrôle thermique multi-zones est non négociable pour obtenir l'uniformité de température requise.

- Si votre objectif principal est de traiter des matériaux sensibles : Assurez-vous que le système de contrôle du four permet une programmation précise des taux de rampe de chauffage et de refroidissement pour éviter les chocs thermiques.

En fin de compte, maîtriser le contrôle de la température dans un four sous vide est la clé pour maîtriser les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Composant | Rôle | Détails Clés |

|---|---|---|

| Thermocouple | Capteur | Mesure la température avec une précision de ±1,5 °C, placé dans la zone chaude |

| Contrôleur PID | Cerveau | Utilise un algorithme pour ajuster la puissance en fonction du point de consigne et de la rétroaction |

| Alimentation SCR | Muscle | Module l'électricité pour une stabilité de ±1 °C et des rampes douces |

| Éléments Chauffants | Source | Rayonnent la chaleur dans le vide, fabriqués en graphite ou en molybdène |

Prêt à atteindre une précision inégalée dans vos processus à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos besoins expérimentaux uniques — assurant un contrôle optimal de la température pour le brasage, le recuit et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue