À la base, un four sous vide fonctionne selon un principe simple et puissant : il élimine d'abord l'atmosphère d'une chambre scellée, puis applique de la chaleur. En créant un vide de haute qualité, le four élimine l'air et les autres gaz réactifs. Cela permet aux matériaux comme les métaux et les céramiques d'être chauffés à des températures extrêmes sans risque de réactions chimiques indésirables, telles que l'oxydation ou la contamination, garantissant ainsi un résultat pur et de haute qualité.

L'objectif fondamental d'un four sous vide n'est pas seulement de chauffer des matériaux, mais de créer un environnement ultra-contrôlé. En éliminant les gaz réactifs présents dans l'air, il permet des processus de traitement thermique impossibles à réaliser autrement, garantissant la pureté et l'intégrité structurelle finales des matériaux.

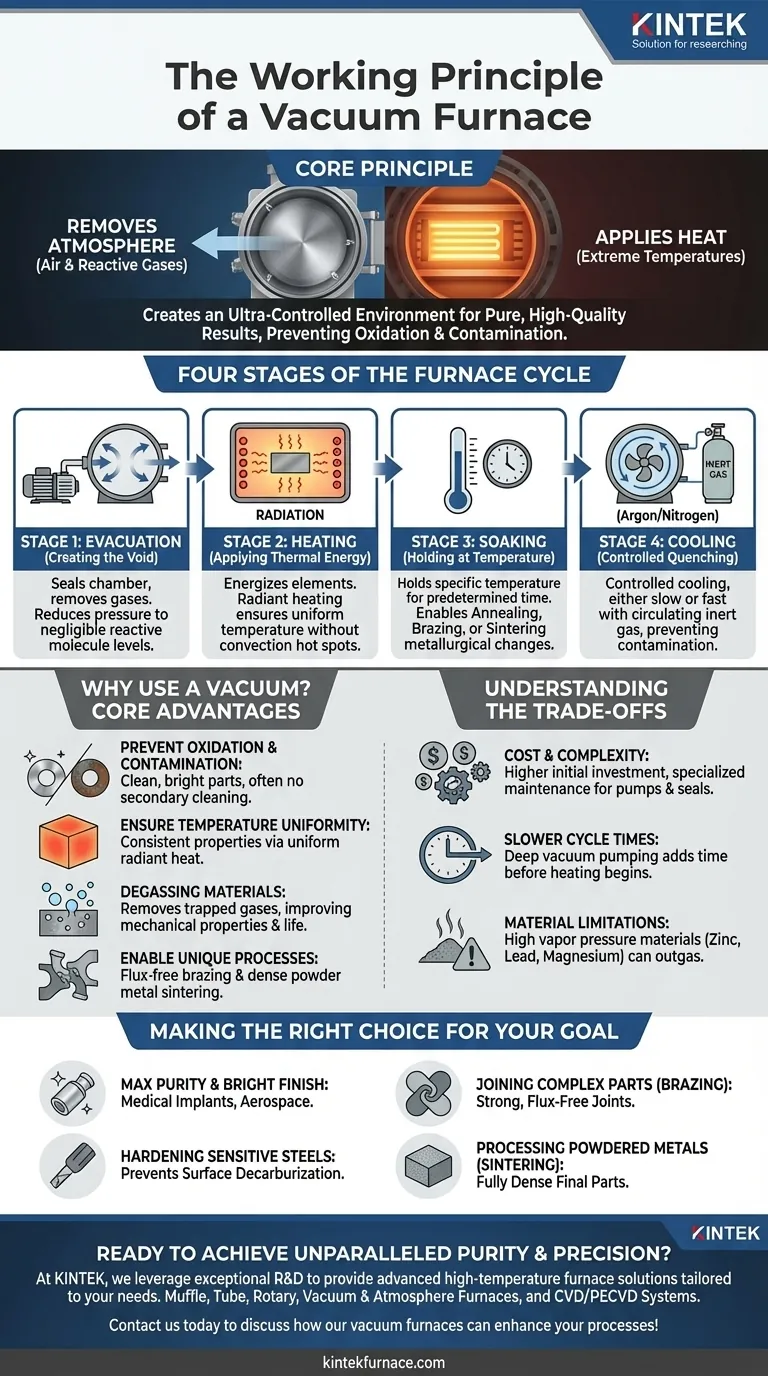

Les quatre étapes du cycle d'un four sous vide

Le fonctionnement d'un four sous vide n'est pas une action unique, mais un processus précis en quatre étapes. Comprendre ce cycle est essentiel pour comprendre ses capacités.

Étape 1 : Évacuation (Création du vide)

Le processus commence par le scellement de la chambre du four et l'activation d'un système de vide. Ce système, impliquant généralement une ou plusieurs pompes, élimine l'air et tout autre gaz de la chambre.

L'objectif est de réduire la pression interne à un niveau où la concentration de molécules réactives (comme l'oxygène et la vapeur d'eau) est négligeable. Cette étape est ce qui empêche les réactions de surface sur la pièce à usiner.

Étape 2 : Chauffage (Application d'énergie thermique)

Une fois le niveau de vide cible atteint, les éléments chauffants sont activés. Ces éléments, souvent en graphite ou en métal réfractaire, transfèrent la chaleur au matériau principalement par rayonnement.

Comme il n'y a pas d'air pour transférer la chaleur par convection, le chauffage par rayonnement sous vide peut être exceptionnellement uniforme. Cela évite les points chauds et garantit que l'ensemble de la pièce à usiner atteint la température cible de manière constante.

Étape 3 : Trempage (Maintien à température)

Le matériau est maintenu à la température cible spécifique pendant une durée prédéterminée. Cette période de "trempage" est le moment où se déroule le processus métallurgique réel, tel que le recuit, le brasage ou le frittage.

Le système de contrôle de la température est critique pendant cette étape, maintenant la chaleur avec une extrême précision pour garantir que les changements souhaités dans la microstructure du matériau sont pleinement réalisés.

Étape 4 : Refroidissement (Trempe contrôlée)

Une fois l'étape de trempage terminée, le matériau doit être refroidi de manière contrôlée. Cela peut être fait lentement en éteignant simplement les éléments chauffants et en laissant le four refroidir naturellement sous vide.

Pour un refroidissement plus rapide (trempe), un gaz inerte comme l'argon ou l'azote peut être réintroduit dans la chambre et circulé avec un ventilateur, éliminant rapidement la chaleur sans provoquer de contamination.

Pourquoi utiliser un vide ? Les principaux avantages

La complexité d'un four sous vide est justifiée par les avantages uniques qu'il offre par rapport aux fours atmosphériques traditionnels.

Prévention de l'oxydation et de la contamination

C'est la principale raison d'utiliser un four sous vide. À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène, ce qui entraîne la formation de calamine et une finition de surface ruinée. Un vide élimine cette menace, ce qui permet d'obtenir des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage secondaire.

Assurer l'uniformité de la température

Sous vide, le mode dominant de transfert de chaleur est le rayonnement. Un four bien conçu fournit une chaleur rayonnante uniforme à toutes les surfaces de la pièce, garantissant des propriétés constantes dans tout le matériau. Ceci est difficile à réaliser dans les fours atmosphériques où les courants de convection peuvent provoquer un chauffage irrégulier.

Dégazage des matériaux

Le chauffage d'un matériau sous vide a l'avantage supplémentaire d'extraire les gaz piégés (comme l'hydrogène et l'oxygène) de l'intérieur du matériau lui-même. Ce processus de dégazage peut améliorer considérablement les propriétés mécaniques, la densité et la durée de vie en fatigue du produit final.

Permettre des processus uniques

Certains processus avancés ne sont possibles que sous vide. Par exemple, le brasage sous vide permet l'assemblage de montages complexes avec des joints exceptionnellement solides et propres sans avoir besoin de flux corrosifs. De même, le frittage de poudres métalliques sous vide est essentiel pour créer des pièces denses et de haute pureté.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution pour toutes les applications de chauffage. L'objectivité exige de reconnaître leurs limites.

Coût et complexité

Les fours sous vide sont considérablement plus chers à l'achat et à l'exploitation que leurs homologues atmosphériques. Les pompes à vide, les joints de chambre et les systèmes de contrôle sophistiqués nécessitent une maintenance spécialisée et un investissement initial plus élevé.

Temps de cycle plus lents

La nécessité de pomper la chambre jusqu'à un niveau de vide poussé avant le chauffage peut ajouter un temps considérable au cycle de processus global. Bien que les pompes modernes soient rapides, cette étape d'évacuation fait partie intégrante du processus de travail.

Limitations matérielles

Certains matériaux ne conviennent pas au traitement sous vide. Les matériaux à haute pression de vapeur, tels que le zinc, le plomb ou le magnésium, peuvent "dégazer" ou s'évaporer à des températures élevées sous vide. Cela non seulement détruit la pièce, mais contamine également l'intérieur du four.

Faire le bon choix pour votre objectif

Le choix d'un four sous vide dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est une pureté maximale et une finition brillante (par exemple, implants médicaux, composants aérospatiaux) : La capacité du vide à prévenir toute oxydation de surface est non négociable.

- Si votre objectif principal est l'assemblage de pièces complexes (brasage) : Un four sous vide offre l'environnement propre idéal pour que les alliages de brasage s'écoulent librement et créent des joints solides et sans flux.

- Si votre objectif principal est le durcissement ou le traitement d'aciers à outils sensibles : Un vide prévient la décarburation de surface, un défaut courant dans les fours atmosphériques qui ramollit la surface de l'acier.

- Si votre objectif principal est le traitement des poudres métalliques (frittage) : Le vide est essentiel pour éliminer les liants et prévenir l'oxydation, créant une pièce finale solide et entièrement dense.

En fin de compte, un four sous vide est un outil de précision qui vous offre un contrôle ultime sur l'environnement de traitement thermique.

Tableau récapitulatif :

| Étape | Description | Processus clé |

|---|---|---|

| Évacuation | Élimine l'air et les gaz de la chambre scellée pour créer un vide. | Prévient les réactions de surface comme l'oxydation. |

| Chauffage | Applique l'énergie thermique par rayonnement pour une distribution uniforme de la température. | Assure un chauffage constant sans points chauds. |

| Trempage | Maintient le matériau à la température cible pour les changements métallurgiques. | Permet le recuit, le brasage ou le frittage. |

| Refroidissement | Refroidit le matériau lentement ou rapidement avec un gaz inerte dans des conditions contrôlées. | Maintient la pureté et prévient la contamination. |

Prêt à atteindre une pureté et une précision inégalées dans votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer vos processus et fournir des résultats supérieurs pour vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté