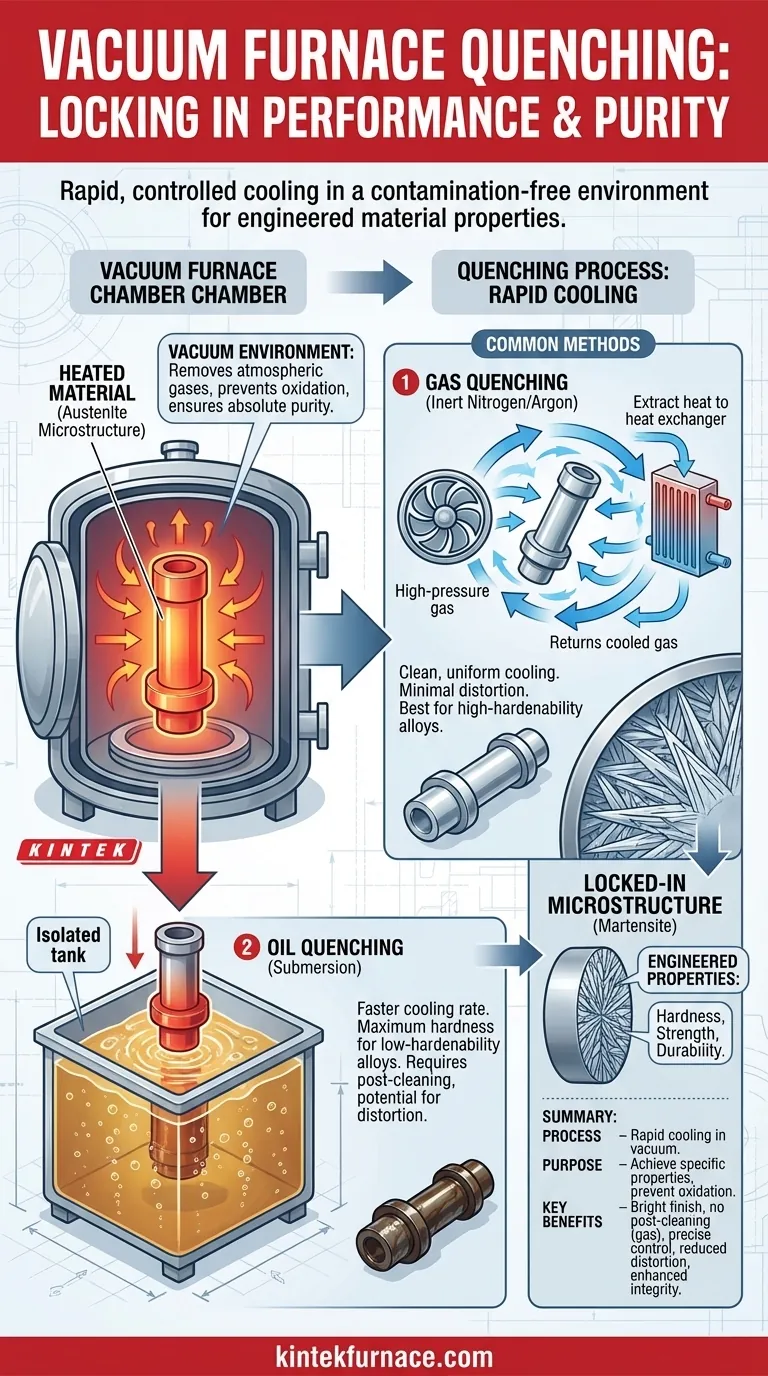

À la base, la trempe dans un four sous vide est le processus de refroidissement rapide et uniforme d'un matériau chauffé, généralement un métal, dans un environnement contrôlé et sans contamination. Ceci est le plus souvent réalisé en introduisant un gaz inerte à haute pression comme l'azote ou l'argon. Le but est de "fixer" une structure cristalline spécifique (microstructure) formée à haute température, qui détermine directement les propriétés mécaniques finales du matériau, telles que la dureté, la résistance et la durabilité.

La valeur première de la trempe en four sous vide n'est pas seulement le refroidissement rapide, mais la capacité de l'atteindre dans un environnement ultra-propre. Cela empêche l'oxydation et la contamination de surface, garantissant que le composant final possède précisément les propriétés techniques prévues, avec une finition brillante et nette.

Pourquoi un environnement sous vide est le fondement

Pour comprendre la trempe, il faut d'abord comprendre l'environnement. Un four sous vide élimine les gaz atmosphériques, créant un espace presque parfait pour le traitement thermique.

Élimination de l'oxydation et de la contamination

Le chauffage des métaux en présence d'oxygène provoque l'oxydation, c'est-à-dire la formation d'une couche d'écaille à la surface. Un vide élimine complètement ce phénomène.

Cela garantit que la pièce finie est brillante et propre, ne nécessitant aucune opération de nettoyage ultérieure. Plus important encore, cela prévient les défauts de surface et les altérations de la chimie de l'alliage, qui peuvent compromettre les performances.

Assurer une pureté absolue du processus

L'environnement sous vide est essentiel pour le traitement des matériaux réactifs comme le titane ou les superalliages, qui seraient ruinés par une exposition à l'air à des températures élevées.

Cette pureté garantit que les propriétés obtenues sont le résultat direct du cycle thermique, et non une réaction avec des contaminants environnementaux.

La mécanique d'une trempe

La trempe est un choc thermique soigneusement contrôlé. Son but est de manipuler la structure atomique du métal avant qu'il n'ait la chance de se stabiliser dans son état naturel, refroidi plus lentement.

"Geler" une microstructure haute performance

Lorsqu'un métal comme l'acier est chauffé, sa structure cristalline se transforme en une forme appelée austénite. Si elle est refroidie lentement, elle retrouve des structures plus douces et plus ductiles.

La trempe rapide force l'austénite à se transformer en une structure très dure, solide mais fragile appelée martensite. C'est l'objectif fondamental de nombreux processus de durcissement. Le taux de refroidissement est la variable critique qui détermine le résultat.

Le rôle du taux de refroidissement

Différents alliages nécessitent différentes vitesses de refroidissement pour atteindre la transformation désirée. C'est ce qu'on appelle la trempabilité d'un alliage.

Une trempe trop lente ne parviendra pas à produire la structure durcie. Une trempe inutilement rapide peut introduire des contraintes internes, entraînant une distorsion ou même des fissures.

Méthodes de trempe courantes dans un four sous vide

La méthode de refroidissement est choisie en fonction du taux de trempe requis pour l'alliage spécifique traité.

Trempe au gaz

C'est la méthode la plus courante dans les fours sous vide modernes. Une fois que la pièce a atteint sa température cible, la chambre de chauffage est remplie d'un gaz inerte à haute pression (généralement de l'azote ou de l'argon).

Un ventilateur puissant fait circuler ce gaz à grande vitesse à travers la charge de travail, où il absorbe la chaleur. Le gaz chauffé est ensuite dirigé hors de la chambre vers un échangeur de chaleur refroidi par eau avant d'être recirculé dans le four. La pression du gaz (de 2 à 20 bars ou plus) contrôle directement le taux de refroidissement.

Trempe à l'huile

Pour les alliages à faible trempabilité qui nécessitent une trempe plus rapide que celle que le gaz peut fournir, la trempe à l'huile est utilisée. Ces fours sont conçus avec un bain d'huile isolé et scellé en dessous ou adjacent à la zone chaude.

Après chauffage, le matériau est transféré mécaniquement de la zone chaude et immergé dans l'huile, tout en maintenant le vide. Cela fournit une trempe beaucoup plus sévère et rapide.

Comprendre les compromis

Le choix d'une méthode de trempe implique d'équilibrer la vitesse, la qualité des pièces et la complexité du processus.

Trempe au gaz : Propreté et contrôle

Le principal avantage de la trempe au gaz est sa propreté. Les pièces ressortent brillantes et sans huile. Elle offre également un refroidissement plus uniforme, ce qui réduit considérablement le risque de déformation des pièces.

Cependant, son taux de refroidissement est plus lent que celui de l'huile. Il peut ne pas être suffisant pour durcir complètement de grandes sections transversales ou certains types d'aciers à outils.

Trempe à l'huile : Vitesse maximale

L'avantage clé de l'huile est sa rapidité et sa capacité à atteindre une dureté maximale dans les alliages moins trempables.

Les inconvénients incluent la nécessité d'un nettoyage des pièces après le processus, le potentiel d'un choc thermique et d'une déformation accrus, ainsi que la complexité et la maintenance supplémentaires du système de bain d'huile du four.

Faire le bon choix pour votre objectif

Votre décision finale dépend des exigences du matériau et du résultat souhaité.

- Si votre objectif principal est une finition de surface propre et une distorsion minimale sur des alliages à haute trempabilité : la trempe au gaz haute pression est le choix idéal.

- Si votre objectif principal est d'atteindre une dureté maximale dans des alliages à faible trempabilité : la trempe à l'huile est souvent la seule méthode viable, malgré les étapes de processus supplémentaires.

- Si votre objectif principal est la répétabilité et la fiabilité du processus : toute méthode de trempe sous vide offre un contrôle et une cohérence supérieurs par rapport aux traitements en four atmosphérique.

En fin de compte, la trempe sous vide transforme le traitement thermique d'un processus en vrac en une étape d'ingénierie précise pour la création de composants de haute intégrité et de haute performance.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Refroidissement rapide d'un métal chauffé à l'aide de gaz inerte ou d'huile sous vide pour fixer la microstructure. |

| But | Atteindre des propriétés mécaniques spécifiques comme la dureté et la résistance ; prévenir l'oxydation et la contamination. |

| Méthodes courantes | Trempe au gaz (refroidissement propre et uniforme) et trempe à l'huile (plus rapide, pour les alliages à faible trempabilité). |

| Avantages clés | Finition brillante, pas de post-nettoyage, contrôle précis, réduction de la distorsion et intégrité améliorée des composants. |

Prêt à améliorer les performances de votre matériau avec une trempe de précision ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours sous vide et à atmosphère, adaptés aux divers besoins des laboratoires. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de traitement thermique et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus