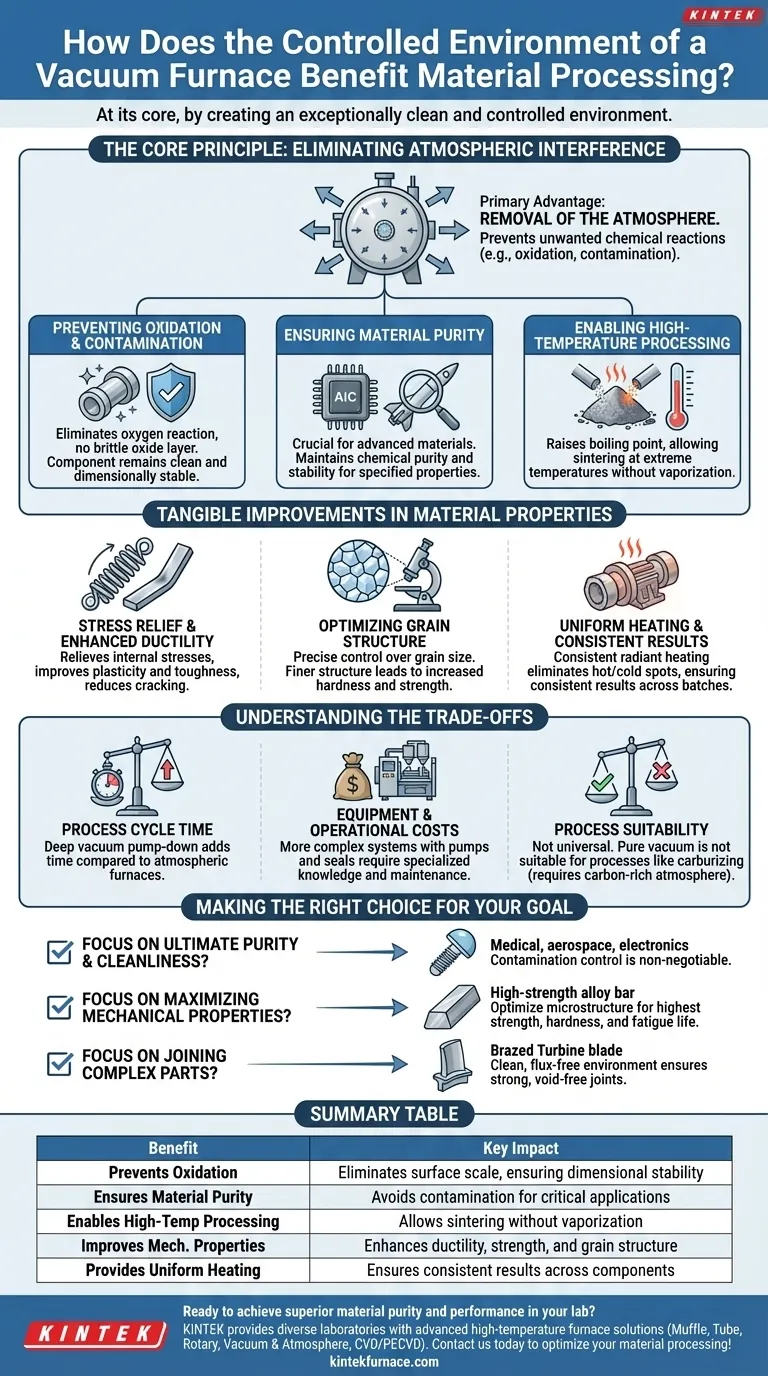

Fondamentalement, un four sous vide profite au traitement des matériaux en créant un environnement exceptionnellement propre et contrôlé. En éliminant les gaz atmosphériques tels que l'oxygène et l'azote, il empêche fondamentalement les réactions chimiques indésirables telles que l'oxydation et la contamination, permettant un traitement thermique qui préserve ou améliore les propriétés intrinsèques du matériau.

L'avantage principal d'un four sous vide n'est pas seulement l'application de chaleur, mais le retrait de l'atmosphère. Cette seule action élimine la cause profonde de la plupart des défauts liés à la chaleur, garantissant que le matériau final est défini par sa composition et sa structure prévues, et non par des réactions chimiques involontaires.

Le principe fondamental : Éliminer l'interférence atmosphérique

La caractéristique déterminante d'un four sous vide est sa capacité à créer une atmosphère « négative ». En pompant les gaz réactifs, il fournit un environnement stable où la chaleur peut faire son travail sans provoquer d'effets secondaires indésirables.

Prévenir l'oxydation et la contamination

Le bénéfice le plus immédiat de l'élimination de l'air est la prévention de l'oxydation. Lorsqu'ils sont chauffés, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde cassante et indésirable (calamine) à la surface.

Un environnement sous vide élimine entièrement ce risque. Cela garantit que le composant reste propre, dimensionnellement stable et exempt d'impuretés de surface pouvant compromettre ses performances.

Assurer la pureté du matériau

Pour les matériaux avancés utilisés dans l'aérospatiale, le médical et l'électronique, même des traces de contamination peuvent être catastrophiques. Un four sous vide garantit qu'aucun élément étranger provenant de l'atmosphère n'est introduit pendant le cycle de chauffage.

Ceci maintient la pureté chimique et la stabilité du matériau, ce qui est essentiel pour obtenir ses propriétés électriques, mécaniques ou chimiques spécifiées.

Permettre le traitement à haute température

Certains processus nécessitent des températures si élevées que les matériaux se vaporiseraient à pression atmosphérique normale. En abaissant la pression, le vide augmente le point d'ébullition de ces éléments.

Cela permet à des processus tels que le frittage de se dérouler à des températures extrêmes. Les matériaux peuvent être chauffés jusqu'à ce qu'ils commencent à se densifier et à fusionner sans se transformer en gaz, ce qui est essentiel pour créer des pièces solides et denses à partir de poudres métalliques ou de céramiques.

Améliorations tangibles des propriétés des matériaux

L'élimination de l'interférence atmosphérique se traduit directement par des caractéristiques matérielles supérieures et plus cohérentes. L'environnement contrôlé permet une manipulation précise de la structure interne d'un matériau.

Soulagement des contraintes et ductilité améliorée

Le recuit sous vide est très efficace pour soulager les contraintes internes accumulées lors des processus de fabrication tels que l'usinage ou la mise en forme.

Ce cycle contrôlé de chauffage et de refroidissement, exempt de risque d'oxydation, améliore la plasticité (ductilité) et la ténacité du matériau, le rendant moins sujet à la fissuration sous charge.

Optimisation de la structure du grain

Le traitement thermique sous vide permet un contrôle précis de la structure cristalline ou du grain du matériau. Ce processus peut être utilisé pour affiner la taille du grain, ce qui a un impact direct sur les propriétés mécaniques.

Pour de nombreux alliages, une structure à grains plus fins conduit à une dureté et une résistance accrues, rendant le traitement sous vide essentiel pour les applications hautes performances et à haute résistance.

Chauffage uniforme et résultats constants

Les fours sous vide modernes offrent une uniformité de température exceptionnelle. L'absence de courants d'air permet un chauffage radiant très cohérent, garantissant que l'ensemble de la pièce, quelle que soit sa géométrie, atteint la température cible en même temps.

Cette uniformité élimine les points chauds et froids, garantissant des résultats constants sur l'ensemble du composant et d'un lot à l'autre.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de considérations pratiques.

Temps de cycle du processus

Atteindre un vide poussé nécessite une phase de « pompage », ce qui ajoute du temps au cycle de processus global par rapport à un four atmosphérique. Le temps requis dépend de la taille du four et du niveau de vide souhaité.

Coûts d'équipement et d'exploitation

Les fours sous vide sont plus complexes et plus coûteux à acheter et à entretenir que leurs homologues atmosphériques. Les pompes à vide, les joints et les systèmes de contrôle nécessitent des connaissances spécialisées et un entretien régulier.

Adéquation du processus

Tous les traitements thermiques ne bénéficient pas d'un vide pur. Certains processus, tels que la carburation, nécessitent une atmosphère spécifique riche en carbone pour diffuser le carbone à la surface de l'acier. Bien que de nombreux fours sous vide puissent effectuer cela en rétablissant une pression avec un gaz contrôlé, un vide pur serait contre-productif.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide doit être motivée par la qualité et les performances requises du composant final.

- Si votre objectif principal est la pureté et la propreté ultimes : Pour les implants médicaux, les composants aérospatiaux ou l'électronique sensible, le contrôle de la contamination offert par un four sous vide est non négociable.

- Si votre objectif principal est de maximiser les propriétés mécaniques : Pour obtenir les niveaux les plus élevés de résistance, de dureté et de durée de vie en fatigue dans les alliages avancés, le traitement sous vide offre le contrôle nécessaire pour optimiser la microstructure du matériau.

- Si votre objectif principal est de joindre des pièces complexes : Pour le brasage haute résistance, l'environnement propre et sans flux du vide assure une jointure solide et sans vide, impossible à réaliser à l'air libre.

En fin de compte, choisir un four sous vide est un investissement pour atteindre un contrôle inégalé sur l'intégrité finale de votre matériau.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Prévient l'oxydation | Élimine la calamine de surface, assurant la stabilité dimensionnelle |

| Assure la pureté du matériau | Évite la contamination pour les applications critiques |

| Permet le traitement à haute température | Permet le frittage sans vaporisation |

| Améliore les propriétés mécaniques | Améliore la ductilité, la résistance et la structure du grain |

| Assure un chauffage uniforme | Garantit des résultats constants sur les composants |

Prêt à atteindre une pureté et des performances matérielles supérieures dans votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent optimiser votre traitement des matériaux et vous offrir des résultats inégalés !

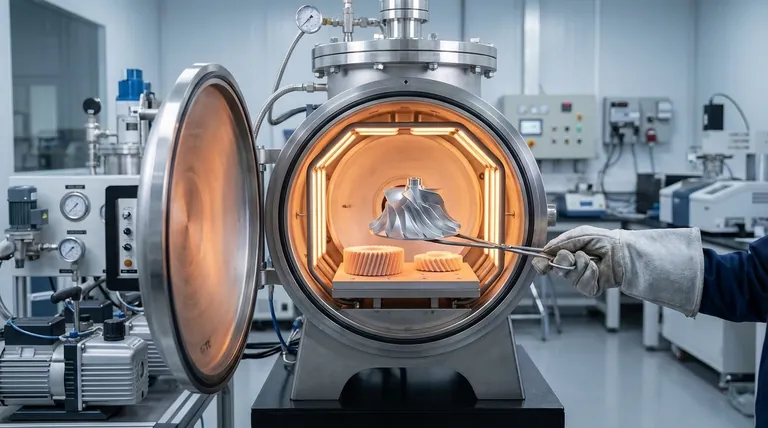

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment les fours à chambres multiples parviennent-ils à des avantages en termes de capacité ? Augmentez le débit et réduisez les coûts

- Comment l'absence d'oxygène dans les fours sous vide profite-t-elle au traitement des métaux ? Obtenez des pièces métalliques plus propres et plus résistantes

- Comment les fours continus améliorent-ils l'efficacité de la production ? Augmentez le débit et réduisez les coûts

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quels environnements expérimentaux clés les fours à résistance sous vide offrent-ils pour les alliages Ti-50Zr ? Assurer la pureté du matériau

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des suspensions mixtes de TiB2-SiC ? Protéger l'intégrité du matériau

- Quelles conditions expérimentales un four de recuit sous vide poussé offre-t-il ? Test de la stabilité de la barrière de diffusion

- Quel rôle joue un four à vide à haute température dans la synthèse de LaTiOC/NdTiOC ? Maîtriser les matériaux hétéroanioniques