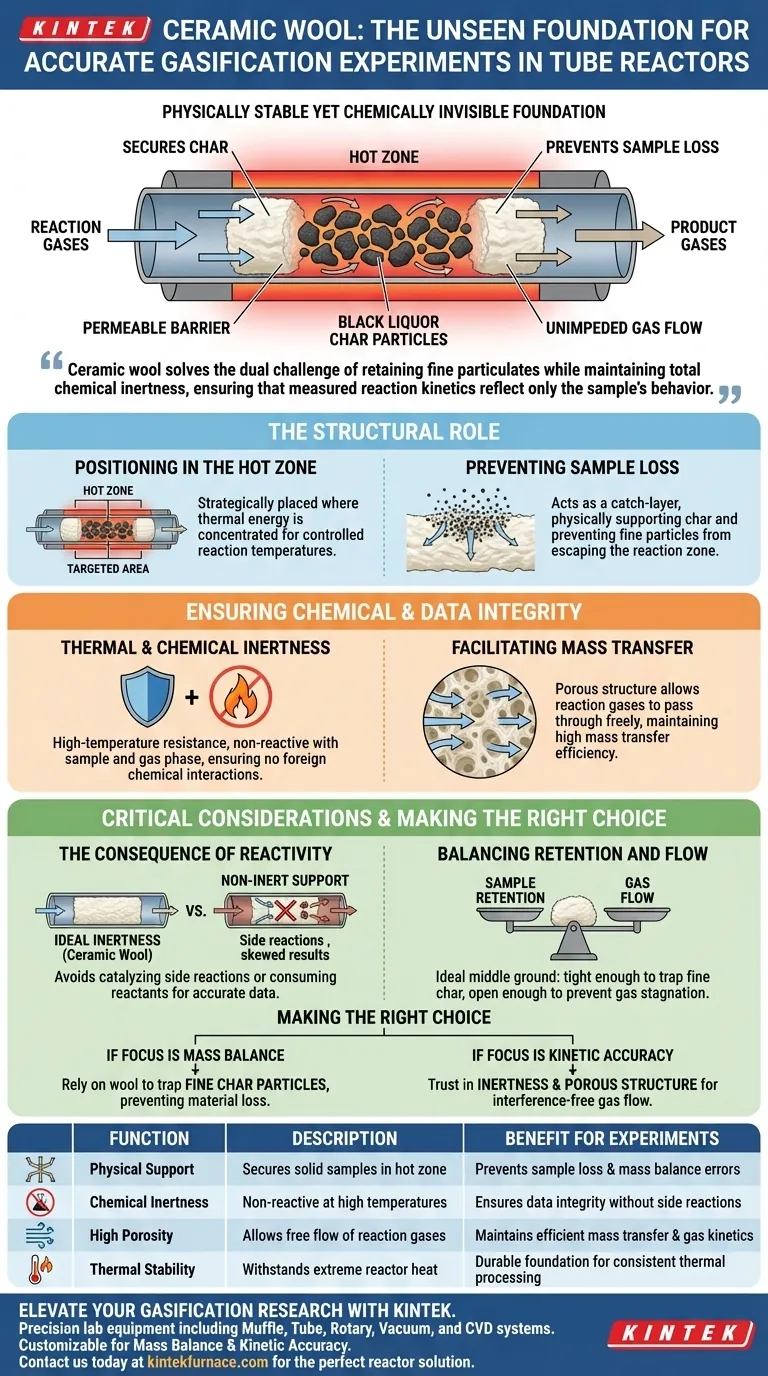

La laine de céramique agit comme une base physiquement stable mais chimiquement invisible pour les échantillons solides dans l'environnement à haute température d'un réacteur tubulaire. Elle crée une barrière perméable dans la zone chaude qui maintient les particules de charbon de liqueur noire, les empêchant de tomber hors de la zone de réaction sans entraver le flux des gaz essentiels.

La laine de céramique résout le double défi de retenir les fines particules tout en maintenant une inertie chimique totale, garantissant que la cinétique de réaction mesurée reflète uniquement le comportement de l'échantillon et non celui du matériau de support.

Le rôle structurel de la laine de céramique

Positionnement dans la zone chaude

Dans les expériences de gazéification, la réaction doit se produire à des températures spécifiques et contrôlées. La laine de céramique est stratégiquement placée directement dans la zone chaude du réacteur tubulaire.

Ce positionnement garantit que les échantillons de charbon de liqueur noire sont maintenus précisément là où l'énergie thermique est concentrée.

Prévention de la perte d'échantillons

L'une des principales fonctions mécaniques de la laine de céramique est d'agir comme une couche de rétention. Elle supporte physiquement les échantillons de charbon et empêche les fines particules de tomber à travers le tube du réacteur.

Sans cette barrière physique, les particules plus petites pourraient s'échapper de la zone de réaction, entraînant des données incomplètes ou des erreurs de bilan massique.

Assurer l'intégrité chimique et des données

Inertie thermique et chimique

Pour obtenir des mesures de gazéification précises, le matériau de support ne doit pas faire partie de l'expérience. La laine de céramique possède une excellente résistance aux hautes températures, ce qui lui permet de supporter la chaleur du réacteur sans se dégrader.

De plus, elle est chimiquement inerte. Elle reste non réactive avec l'échantillon de charbon solide et la phase gazeuse environnante, garantissant qu'aucune interaction chimique étrangère ne fausse les résultats.

Faciliter le transfert de masse

Bien que la laine doive retenir l'échantillon solide, elle ne doit pas bloquer le flux de gaz. La laine de céramique présente une structure très poreuse qui permet aux gaz de réaction de passer librement.

Cette porosité maintient une efficacité de transfert de masse élevée, ce qui est essentiel pour garantir que le processus de gazéification se déroule sans entrave.

Considérations critiques pour l'intégrité expérimentale

La conséquence de la réactivité

Un écueil courant dans la conception des réacteurs est la sélection d'un matériau de support qui interagit avec l'échantillon. Si la couche de support n'est pas entièrement inerte, elle peut catalyser des réactions secondaires ou consommer des réactifs.

La laine de céramique est spécifiquement utilisée pour éviter cette variable, garantissant que les changements dans la phase gazeuse sont attribués uniquement à la gazéification du charbon.

Équilibrer rétention et flux

Le compromis dans le choix du matériau de support réside entre le maintien de l'échantillon et le passage du gaz. Un matériau trop dense pourrait bien retenir les fines mais étouffer le réacteur.

La laine de céramique sert d'intermédiaire idéal, offrant une matrice suffisamment serrée pour piéger le fin charbon mais suffisamment ouverte pour éviter la contre-pression ou la stagnation des gaz.

Faire le bon choix pour votre expérience

Pour garantir la fiabilité de vos données de gazéification, appliquez les propriétés spécifiques de la laine de céramique à vos objectifs expérimentaux :

- Si votre objectif principal est le bilan massique : Comptez sur la laine de céramique pour piéger les fines particules de charbon, empêchant la perte de matière qui ruinerait l'analyse gravimétrique.

- Si votre objectif principal est la précision cinétique : Faites confiance à l'inertie chimique et à la structure poreuse de la laine pour permettre aux gaz de circuler sans interférence.

En utilisant de la laine de céramique, vous sécurisez l'échantillon physique sans compromettre la validité chimique de l'environnement réactionnel.

Tableau récapitulatif :

| Fonction | Description | Avantage pour les expériences |

|---|---|---|

| Support physique | Sécurise les échantillons solides/charbon dans la zone chaude | Prévient la perte d'échantillons et les erreurs de bilan massique |

| Inertie chimique | Non réactive à haute température | Assure l'intégrité des données sans réactions secondaires |

| Haute porosité | Permet le libre passage des gaz de réaction | Maintient un transfert de masse et une cinétique de gaz efficaces |

| Stabilité thermique | Résiste à la chaleur extrême du réacteur | Base durable pour un traitement thermique constant |

Élevez votre recherche sur la gazéification avec KINTEK

La précision en laboratoire commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins expérimentaux uniques. Que vous optimisiez le bilan massique ou que vous assuriez la précision cinétique, nos fours de laboratoire haute température offrent la stabilité thermique dont votre recherche a besoin.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver la solution de réacteur parfaite pour votre laboratoire.

Guide Visuel

Références

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors de l'acquisition d'un four tubulaire à trois zones ? Assurez la précision et l'uniformité pour votre laboratoire

- Comment un four de réduction tubulaire simule-t-il un haut fourneau ? Tests de précision pour les performances métallurgiques

- Quel rôle essentiel joue un four tubulaire de laboratoire dans la synthèse du pBN-CTF ? Maîtriser l'ingénierie moléculaire

- Quelles sont les limites des fours tubulaires lors du craquage de matériaux lourds ? Surmonter l'encrassement et augmenter l'efficacité

- Quels sont les points clés pour optimiser un four tubulaire à charnière ? Améliorez la précision et l'efficacité de votre laboratoire

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire pour un laboratoire ? Assurez la précision et la sécurité de vos expériences

- Quels avantages environnementaux offrent les fours tubulaires ? Améliorer l'efficacité et stimuler l'innovation durable

- Comment fonctionne un four tubulaire vertical (drop tube furnace) ? Maîtriser le traitement thermique de précision des matériaux