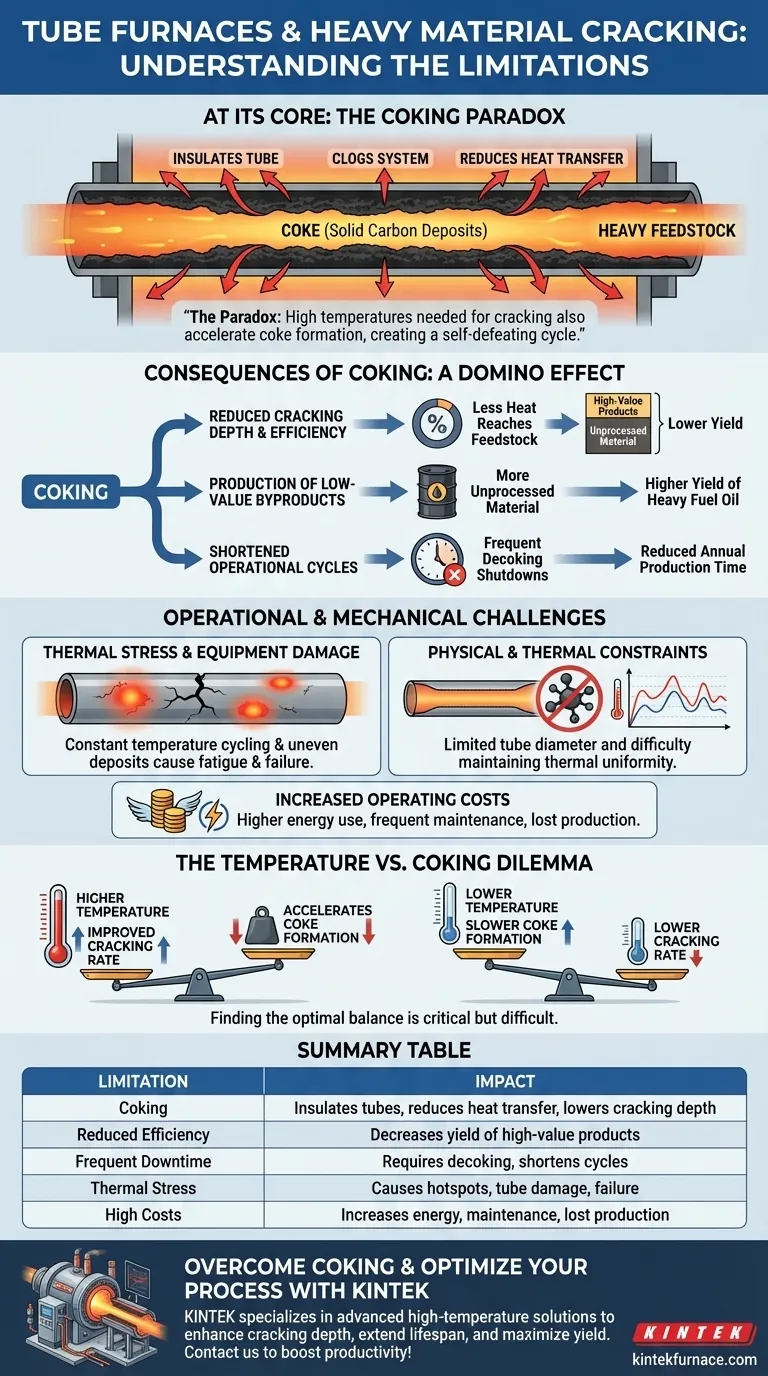

Essentiellement, la principale limitation de l'utilisation des fours tubulaires pour le craquage des matériaux lourds est le cokéfaction. Il s'agit de la formation de dépôts de carbone solides à l'intérieur des tubes du four. La cokéfaction agit comme un isolant, obstrue le système, réduit l'efficacité du processus de craquage et, en fin de compte, raccourcit la durée de vie opérationnelle de l'ensemble du four.

Le défi fondamental est un paradoxe : les températures élevées requises pour craquer efficacement les hydrocarbures lourds sont les mêmes conditions qui accélèrent la formation de coke, créant un cycle autodestructeur d'inefficacité et de contraintes mécaniques.

Le problème fondamental : la cokéfaction et ses conséquences

Lorsque des matières premières lourdes comme les fractions de pétrole brut sont chauffées à des températures extrêmes, elles sont censées « craquer » en molécules plus petites et plus précieuses. Cependant, une réaction parallèle et très problématique se produit également.

Qu'est-ce que la cokéfaction ?

La cokéfaction est un processus chimique où les molécules d'hydrocarbures lourds polymérisent et se déshydrogènent sous l'effet d'une chaleur élevée, formant une couche dure et solide de résidus de carbone sur la surface intérieure des tubes du four.

Profondeur de craquage et efficacité réduites

La couche de coke agit comme un isolant thermique. Cette barrière empêche la chaleur d'atteindre efficacement la matière première circulant dans le tube.

En conséquence, la profondeur de craquage – l'étendue de la décomposition du matériau lourd – est considérablement réduite. Cela signifie qu'un pourcentage plus faible de la matière première est converti en produits de grande valeur souhaités.

Production de sous-produits de faible valeur

Avec une profondeur de craquage plus faible, une plus grande partie de la matière première traverse le four sans être entièrement traitée. Cela conduit à un rendement plus élevé de sous-produits de faible valeur, tels que le fioul lourd, et à un rendement plus faible de produits précieux comme l'éthylène et le propylène.

Cycles opérationnels raccourcis

Lorsque la couche de coke s'épaissit, l'efficacité du four chute au point où il n'est plus rentable de l'utiliser. Le processus doit être arrêté pour le décolmatage, une procédure visant à éliminer l'accumulation de carbone.

Cette nécessité de décokéfaction fréquente raccourcit considérablement le cycle de travail opérationnel du four, réduisant le temps de production annuel effectif et le débit global.

Défis opérationnels et mécaniques aggravants

Le problème de la cokéfaction crée un effet domino, entraînant une série de problèmes secondaires qui affectent à la fois l'équipement et les résultats financiers.

Impact sur la durée de vie de l'équipement

Le cycle constant entre le fonctionnement à haute température et les cycles de décokéfaction à basse température induit des contraintes thermiques importantes sur les tubes du four, ce qui peut entraîner une fatigue et une défaillance.

De plus, des dépôts de coke irréguliers créent des points chauds sur les parois des tubes. Ces zones localisées de température extrême peuvent affaiblir le métal et provoquer une rupture prématurée des tubes, entraînant des pannes coûteuses et dangereuses.

Contraintes physiques et thermiques

Les fours tubulaires sont intrinsèquement limités par le diamètre du tube. Cette géométrie n'est pas idéale pour le traitement d'échantillons grands ou volumineux, ce qui restreint le volume total et le débit de l'opération.

Atteindre une parfaite uniformité thermique sur toute la longueur d'un long tube est également un défi. La cokéfaction exacerbe ce problème, rendant presque impossible de maintenir le profil de température précis nécessaire pour un craquage optimal.

Augmentation des coûts d'exploitation

Chacune de ces limitations contribue à des coûts opérationnels plus élevés. Les temps d'arrêt fréquents pour le décokéfaction signifient une perte de production, tandis qu'une utilisation moindre des matières premières a un impact direct sur la rentabilité.

Ajouter les coûts d'une consommation d'énergie plus élevée (pour surmonter la couche isolante de coke) et de l'entretien ou du remplacement fréquent des tubes de four coûteux en fait un défi financier important.

Comprendre les compromis

Le choix ou l'exploitation d'un four tubulaire pour le craquage de matériaux lourds implique l'équilibre entre plusieurs facteurs concurrents.

Le dilemme Température vs. Cokéfaction

Les opérateurs sont confrontés à un compromis constant. L'augmentation de la température du four peut améliorer le taux de craquage, mais elle accélère aussi considérablement la formation de coke. Trouver l'équilibre optimal est critique mais difficile à maintenir.

Limites des matériaux et de la conception

Les tubes spécialisés fabriqués à partir de matériaux avancés comme le corindon peuvent supporter des températures plus élevées, mais ils présentent leurs propres inconvénients. Ils sont extrêmement chers, souvent opaques (empêchant l'inspection visuelle du processus) et peuvent être cassants ou sensibles aux chocs thermiques.

Contamination et pureté

Pour les applications en science des matériaux où la pureté est primordiale, toute interaction entre la matière première et le matériau du tube, ou l'écaillage des dépôts de coke, peut introduire une contamination. Cela peut altérer les propriétés du matériau final traité.

Faire le bon choix pour votre objectif

Comprendre ces limitations est la première étape vers une conception de processus et une sélection technologique efficaces. Votre stratégie optimale dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser le rendement des produits de grande valeur : Vous devez privilégier les technologies ou les matériaux de tubes avancés qui gèrent agressivement la formation de coke, même si cela nécessite un investissement initial plus élevé.

- Si votre objectif principal est de minimiser les coûts d'exploitation et les temps d'arrêt : Vous devrez peut-être accepter une profondeur de craquage plus faible en utilisant des températures plus modérées ou en traitant des matières premières plus légères pour prolonger les temps de cycle entre les décokes.

- Si votre objectif principal est d'atteindre un débit élevé : Les limitations physiques et volumiques inhérentes à un four tubulaire standard peuvent signifier que vous devez étudier des conceptions de réacteurs alternatives mieux adaptées au traitement continu à grande échelle.

En fin de compte, reconnaître le conflit inhérent entre le craquage et la cokéfaction est crucial pour optimiser tout processus d'hydrocarbures à haute température.

Tableau récapitulatif :

| Limitation | Impact |

|---|---|

| Cokéfaction | Isole les tubes, réduit le transfert de chaleur, diminue la profondeur de craquage |

| Efficacité réduite | Diminue le rendement des produits de grande valeur comme l'éthylène |

| Arrêts fréquents | Nécessite une décokéfaction, raccourcit les cycles opérationnels |

| Contrainte thermique | Provoque des points chauds, des dommages aux tubes et des pannes d'équipement |

| Coûts élevés | Augmente la consommation d'énergie, l'entretien et la production perdue |

Vous rencontrez des difficultés avec la cokéfaction et l'inefficacité dans le traitement de vos matériaux lourds ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées aux laboratoires divers. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour surmonter la cokéfaction, améliorer la profondeur de craquage et prolonger la durée de vie des équipements, maximisant ainsi votre rendement et réduisant les temps d'arrêt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et augmenter votre productivité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision