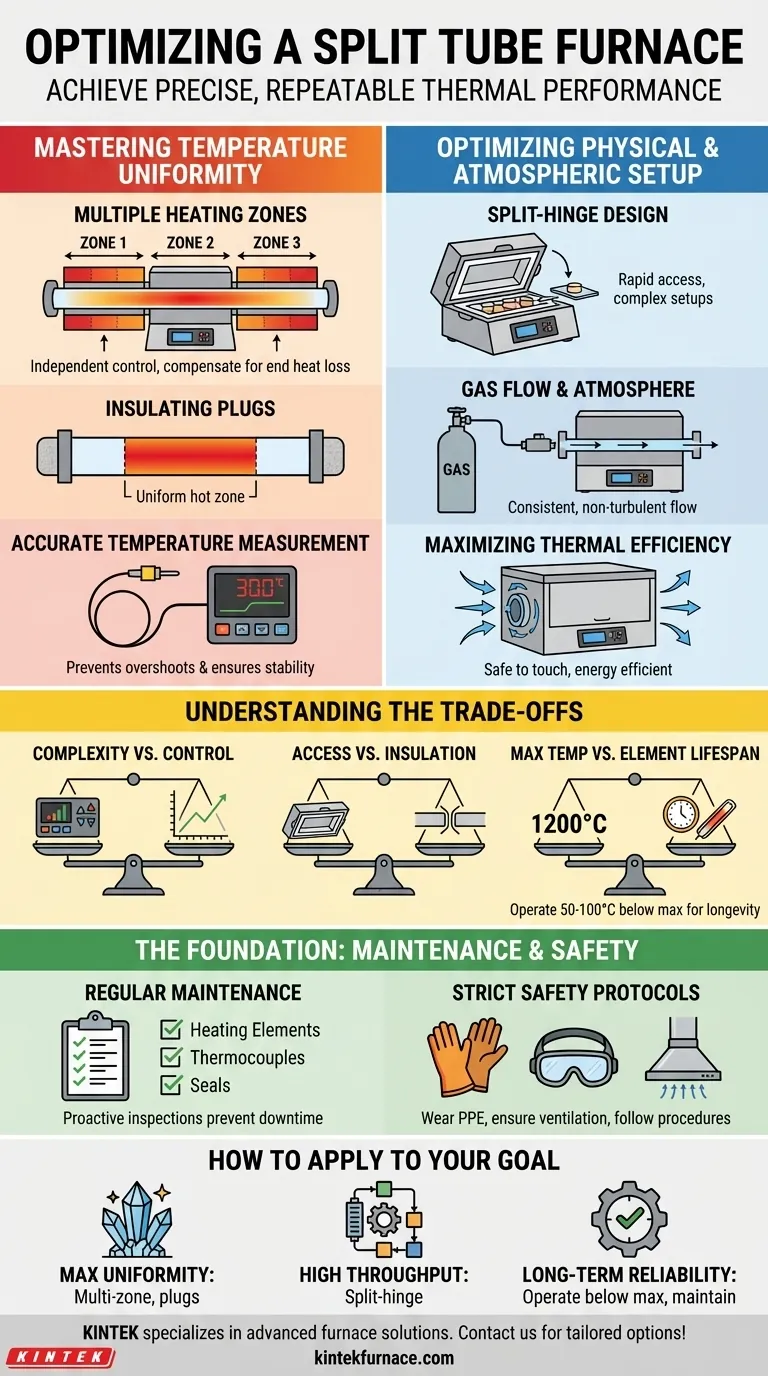

En fin de compte, l'optimisation d'un four tubulaire à charnière consiste à obtenir des performances thermiques précises et reproductibles pour votre application spécifique. La clé est de maîtriser trois domaines interconnectés : le contrôle précis de la température sur le tube du four, une configuration physique et atmosphérique efficace, et des procédures opérationnelles disciplinées pour la maintenance et la sécurité.

Le principe fondamental de l'optimisation n'est pas seulement d'atteindre une température cible, mais de créer un environnement thermique hautement uniforme et stable. Ceci est réalisé en alignant les caractéristiques de conception du four, telles que les zones de chauffage multiples et les bouchons isolants, avec les exigences spécifiques de votre processus scientifique ou industriel.

Maîtriser l'Uniformité et le Contrôle de la Température

L'objectif principal de tout four est de fournir de la chaleur, mais l'optimisation exige que la chaleur soit fournie avec une précision et une uniformité exceptionnelles.

Le Rôle des Zones de Chauffage Multiples

Un four doté de multiples zones de chauffage contrôlées indépendamment (par exemple, 3 ou 5 zones) offre des performances supérieures à un modèle à zone unique. Cela vous permet de compenser la perte de chaleur naturelle aux extrémités du tube, créant une zone de température uniforme beaucoup plus longue et plus stable au centre.

Utiliser les Bouchons Isolants

Pour améliorer davantage l'uniformité de la température, utilisez toujours des bouchons isolants aux extrémités du tube de processus. Ces bouchons en céramique ou en laine de quartz agissent comme des barrières, réduisant considérablement la perte de chaleur et augmentant la longueur de la zone chaude uniforme.

Assurer une Mesure de Température Précise

Votre système de contrôle n'est aussi bon que les données qu'il reçoit. Assurez-vous que vos thermocouples sont correctement positionnés, calibrés et en bon état pour fournir une rétroaction précise et réactive au contrôleur de température. Ceci est essentiel pour prévenir les dépassements de température et maintenir la stabilité.

Optimiser la Configuration Physique et Atmosphérique

La façon dont vous configurez le four et son environnement interne est tout aussi importante que les réglages de température.

L'Avantage de la Conception à Charnière (Split-Hinge)

La caractéristique déterminante d'un four tubulaire à charnière est son corps articulé en deux moitiés. Une véritable optimisation signifie l'utiliser pour son objectif prévu : un accès rapide. Cette conception est idéale pour les expériences avec des configurations complexes à l'intérieur du tube ou pour les processus nécessitant des changements rapides d'échantillons, minimisant ainsi les temps d'arrêt.

Gérer le Flux de Gaz et l'Atmosphère

De nombreuses applications, comme les tests de catalyseurs ou le recuit, nécessitent une atmosphère spécifique (par exemple, gaz inerte) ou un vide. Optimiser le flux de gaz implique d'assurer un débit constant et non turbulent pour maintenir la pureté atmosphérique sans perturber la stabilité thermique.

Maximiser l'Efficacité Thermique

Le boîtier refroidi par air à double couche est conçu pour maintenir l'extérieur sûr au toucher et minimiser le gaspillage d'énergie. Assurez-vous que la ventilation autour du four n'est pas obstruée. Cela améliore non seulement l'efficacité énergétique, mais contribue également à la longévité des composants électroniques.

Comprendre les Compromis

Une optimisation efficace exige de reconnaître les compromis de conception inhérents.

Complexité vs. Contrôle

Un four multi-zones offre un contrôle de température supérieur, mais ajoute de la complexité à la programmation et à la configuration. Vous devez investir du temps pour profiler correctement le four afin de tirer pleinement parti de ses capacités.

Accès vs. Isolation

La conception à charnière offre un accès sans précédent, mais peut être une source potentielle de légère perte de chaleur ou de fuites atmosphériques si les joints entre les moitiés ne sont pas parfaitement entretenus. Une inspection régulière de ces coutures est cruciale.

Température Maximale vs. Durée de Vie des Éléments

Bien qu'un four puisse être nominalement conçu pour 1200°C, fonctionner constamment à la température maximale absolue accélérera la dégradation des éléments chauffants. Pour une fiabilité à long terme, il est souvent préférable de fonctionner à 50-100°C en dessous de la limite maximale dans la mesure du possible.

La Fondation : Maintenance et Sécurité

Aucune optimisation technique ne peut réussir sans une base d'exploitation disciplinée.

Mise en Œuvre d'un Programme de Maintenance Régulier

Créez une liste de contrôle simple. Inspectez régulièrement l'état des éléments chauffants (pour les fissures), des thermocouples (pour la dégradation) et des joints du corps à charnière. Une maintenance proactive prévient les expériences ratées et les temps d'arrêt coûteux.

Respect des Protocoles de Sécurité Stricts

L'optimisation est impossible dans un laboratoire non sécurisé. Portez toujours des gants résistants à la chaleur et des lunettes de protection lorsque vous manipulez des composants chauds. Assurez-vous que la zone de travail est bien ventilée et suivez strictement toutes les procédures de démarrage et d'arrêt recommandées par le fabricant.

Comment Appliquer Ceci à Votre Objectif

Votre stratégie d'optimisation doit être adaptée à votre objectif principal.

- Si votre objectif principal est l'uniformité maximale de la température (par exemple, croissance cristalline) : Investissez dans un four multi-zones et maîtrisez l'utilisation de bouchons isolants pour créer la zone chaude la plus stable possible.

- Si votre objectif principal est un débit élevé ou des configurations complexes (par exemple, analyse in situ) : Tirez pleinement parti de la conception à charnière pour minimiser le temps entre les cycles expérimentaux.

- Si votre objectif principal est la fiabilité et l'efficacité à long terme : Fonctionnez en dessous de la température maximale absolue du four et respectez un calendrier strict de maintenance et de sécurité.

En appliquant ces principes, vous transformez votre four tubulaire à charnière d'une simple source de chaleur en un instrument de précision capable de fournir des résultats cohérents et fiables.

Tableau Récapitulatif :

| Domaine d'Optimisation | Points Clés |

|---|---|

| Contrôle de la Température | Utilisez des zones de chauffage multiples, des bouchons isolants et des thermocouples précis pour une chaleur uniforme. |

| Configuration Physique | Tirez parti de la conception à charnière pour un accès rapide ; gérez le flux de gaz et assurez la ventilation. |

| Compromis | Équilibrez la complexité par rapport au contrôle, l'accès par rapport à l'isolation, et la température par rapport à la durée de vie des éléments. |

| Maintenance & Sécurité | Inspections régulières et protocoles stricts pour assurer la longévité et le fonctionnement sécurisé. |

Prêt à optimiser les processus thermiques de votre laboratoire avec précision ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours Muflier, Tubulaires, Rotatifs, Sous Vide & Atmosphériques, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie