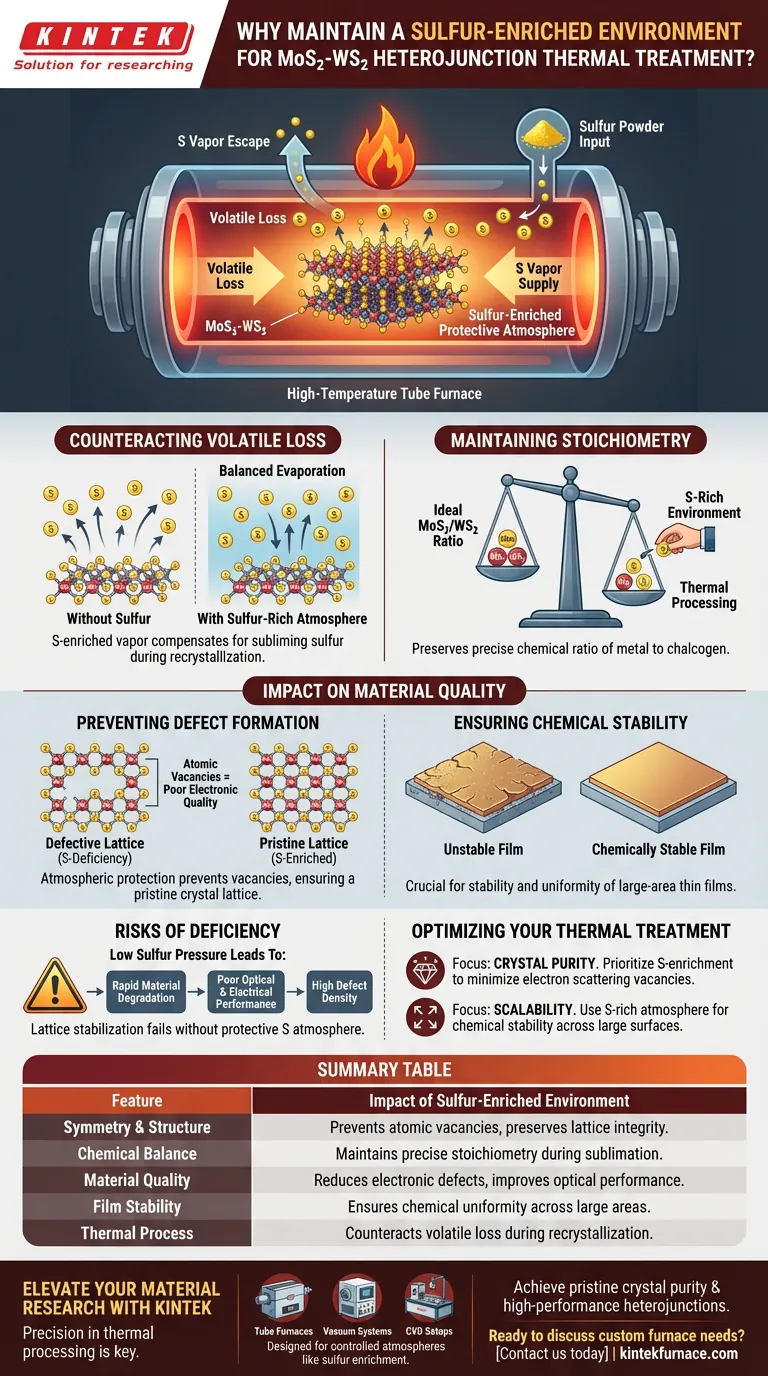

L'objectif principal du maintien d'un environnement enrichi en soufre est de contrer la perte volatile de soufre qui se produit inévitablement lors du traitement à haute température. En introduisant de la poudre de soufre dans le four tubulaire, vous créez une atmosphère protectrice qui compense activement les atomes de soufre évaporés, préservant ainsi la structure chimique fondamentale du matériau.

Le traitement à haute température des hétérojonctions MoS2-WS2 entraîne intrinsèquement l'expulsion du soufre du matériau. Un environnement riche en soufre agit comme un tampon d'équilibre vital, empêchant la déficience en soufre afin d'assurer l'intégrité structurelle et la stabilité chimique du film mince final.

Les mécanismes de compensation du soufre

Contrer la perte volatile

Lors des traitements thermiques tels que la recristallisation, les températures requises pour traiter le MoS2 et le WS2 sont suffisamment élevées pour provoquer la sublimation des atomes de soufre.

Sans intervention, ces atomes s'échappent du matériau solide et entrent en phase gazeuse.

L'atmosphère enrichie en soufre fournit un réservoir de vapeur de soufre qui compense immédiatement cette perte, équilibrant efficacement le taux d'évaporation.

Maintenir la stœchiométrie

La fonctionnalité des hétérojonctions MoS2-WS2 repose sur un rapport chimique précis, appelé stœchiométrie.

Le traitement thermique menace cet équilibre en éliminant sélectivement le composant soufre, plus léger et plus volatil.

En maintenant un environnement riche en soufre, vous vous assurez que le matériau conserve le bon rapport entre les atomes de métal et de chalcogène.

Impact sur la qualité du matériau

Prévenir la formation de défauts

Lorsque les atomes de soufre quittent le réseau cristallin sans remplacement, ils laissent derrière eux des "trous" atomiques appelés lacunes.

Ces défauts de déficience en soufre dégradent gravement la qualité électronique du matériau.

L'atmosphère protectrice de soufre empêche la formation de ces défauts, résultant en un réseau cristallin vierge.

Assurer la stabilité chimique

La référence principale souligne que cette protection atmosphérique est essentielle pour la stabilité des films minces de grande surface.

Les films minces sont particulièrement vulnérables à la dégradation en raison de leur rapport surface/volume élevé.

Un environnement enrichi en soufre garantit que le film reste chimiquement stable et uniforme sur toute sa surface.

Comprendre les risques de déficience

La conséquence d'une faible pression de soufre

Si l'environnement du four tubulaire manque de soufre suffisant, le mécanisme "protecteur" échoue.

Cela entraîne une dégradation rapide des propriétés du matériau, car le réseau tente de se stabiliser avec moins d'atomes de soufre.

Le résultat est souvent un film aux performances optiques et électriques médiocres en raison d'une densité élevée de défauts.

Optimiser votre traitement thermique

Pour garantir des hétérojonctions MoS2-WS2 de la plus haute qualité, tenez compte des éléments suivants concernant vos objectifs spécifiques :

- Si votre objectif principal est la pureté cristalline : Privilégiez l'enrichissement en soufre pour minimiser les défauts de lacunes, qui agissent comme des centres de diffusion pour les électrons.

- Si votre objectif principal est la scalabilité : Utilisez l'atmosphère riche en soufre pour assurer la stabilité chimique sur toute la surface des films minces de grande surface.

En contrôlant l'environnement de soufre, vous transformez un processus destructeur à haute température en une étape de recristallisation constructive.

Tableau récapitulatif :

| Caractéristique | Impact de l'environnement enrichi en soufre |

|---|---|

| Symétrie et structure | Prévient les lacunes atomiques et préserve l'intégrité du réseau cristallin. |

| Équilibre chimique | Maintient une stœchiométrie métal-chalcogène précise pendant la sublimation. |

| Qualité du matériau | Réduit les défauts électroniques et améliore les performances optiques. |

| Stabilité du film | Assure l'uniformité chimique sur les films minces de grande surface. |

| Processus thermique | Contrecarre la perte volatile lors de la recristallisation à haute température. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans le traitement thermique fait la différence entre un échantillon défectueux et une hétéjonction haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des Fours Tubulaires, des systèmes de vide et des configurations CVD de haute précision spécialement conçus pour les atmosphères contrôlées comme l'enrichissement en soufre.

Que vous ayez besoin de fours haute température personnalisables pour la recristallisation ou de production de films minces à grande échelle, notre équipe d'ingénieurs garantit que votre équipement répond à vos exigences stœchiométriques uniques.

Prêt à obtenir une pureté cristalline vierge ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi une atmosphère oxydante est-elle nécessaire pour la synthèse à l'état solide du NCM90 ? Contrôler l'oxydation du nickel et la pureté du réseau

- Comment les atmosphères d'azote et d'air affectent-elles l'évolution du coke ? Optimiser les résultats du traitement à haute température du carbone

- Quelles conditions environnementales critiques un four à atmosphère tubulaire fournit-il pour la carbonisation du t-BTO@C ?

- Comment l'air ambiant est-il déplacé dans un four pour fonctionner dans différentes atmosphères ? Maîtriser la purge pour un contrôle précis des matériaux

- Comment un four de recuit sous atmosphère contrôlée influence-t-il la stabilité de l'austénite résiduelle ? Libérez la qualité de l'acier

- Quel rôle joue un four à résistance de type boîte dans la carbonisation du bambou ? Maîtriser la pyrolyse de précision pour les composites intelligents

- Quelle est la fonction d'un four à gaz circulant dans la réduction du minerai de fer ? Maîtriser la distribution de gaz de laboratoire et la synchronisation thermique

- Comment la performance de chauffage et de refroidissement des fours à atmosphère de type boîte profite-t-elle à la production ? Augmenter le débit et la qualité