Un four de traitement thermique sous vide industriel facilite l'étape de diffusion en contrôlant strictement la pression atmosphérique et la température pour permettre la libération thermique des atomes d'oxygène d'une couche d'oxyde préformée. En maintenant un environnement sous vide, le four permet à ces atomes de migrer de la couche d'oxydation de surface vers la matrice métallique des échantillons de Ti-6Al-4V, durcissant efficacement l'alliage sans l'interférence des gaz atmosphériques.

Point clé à retenir Le four sous vide sert de chambre de contrôle de précision qui convertit une couche d'oxyde de surface statique en une zone de diffusion profonde et durcie. Sa capacité à maintenir des conditions de basse pression spécifiques est le facteur déterminant pour définir la profondeur finale, la qualité et la morphologie de la couche de diffusion renforcée par l'oxygène (OBD).

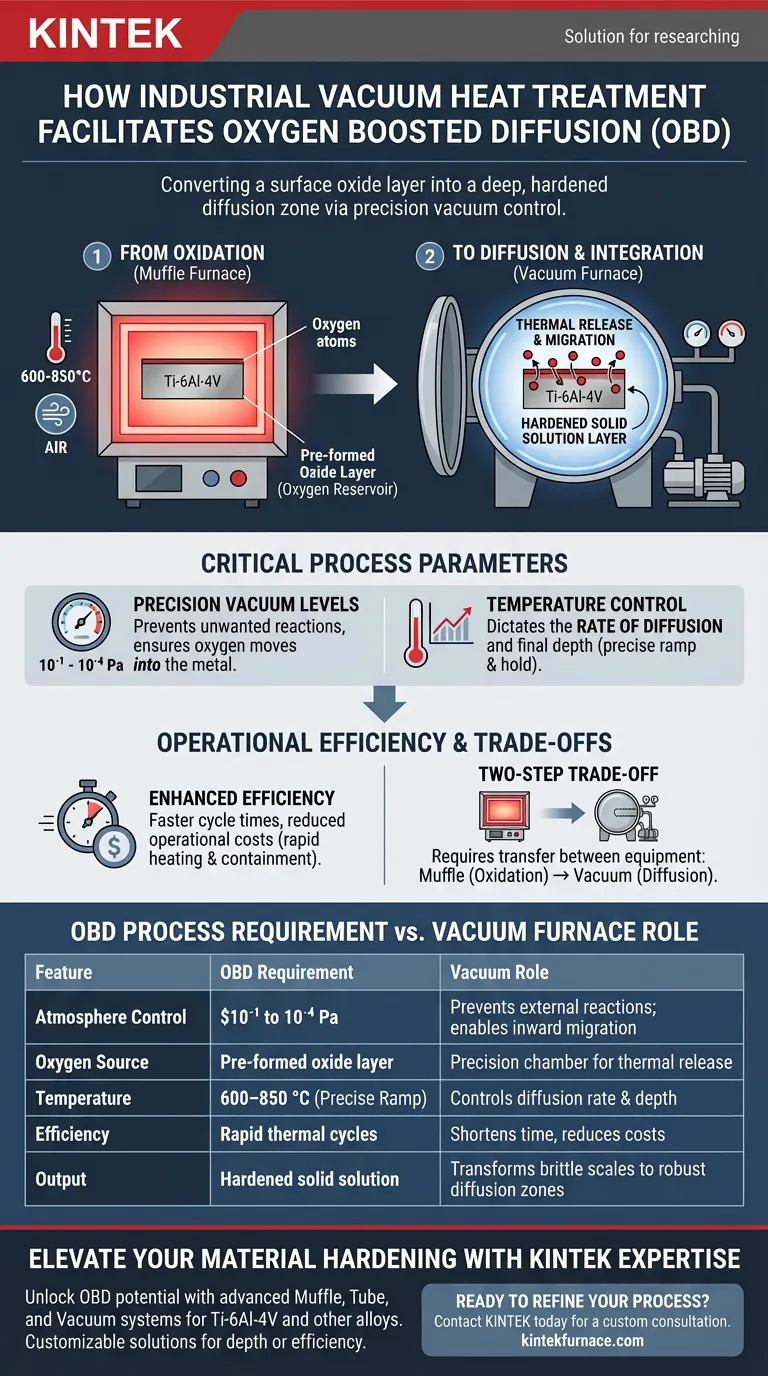

La mécanique de la diffusion sous vide

De l'oxydation à la diffusion

Le processus OBD commence avant l'étape du vide, où un four à moufle crée un environnement d'oxydation à l'air à haute température (600–850 °C). Cela crée une couche d'oxyde bien adhérente sur l'alliage Ti-6Al-4V, qui agit comme le réservoir d'oxygène.

Libération thermique et migration

Une fois l'échantillon pré-oxydé introduit dans le four sous vide, l'environnement passe de la génération d'oxyde au transport de celui-ci. Sous haute chaleur et basse pression, les atomes d'oxygène se détachent de la couche d'oxyde de surface.

Intégration dans la matrice

Ces atomes d'oxygène libérés diffusent vers l'intérieur, pénétrant la matrice métallique de l'alliage. Cette migration transforme la couche d'oxyde de surface fragile en une couche de solution solide robuste et durcie.

Paramètres critiques du processus

Niveaux de vide de précision

Le four doit maintenir une plage de vide spécifique, généralement comprise entre $10^{-1}$ et $10^{-4}$ Pa. Cet environnement à basse pression est non négociable pour éviter les réactions indésirables avec l'air et garantir que l'oxygène se déplace *dans* le métal plutôt que de réagir extérieurement.

Contrôle de la température

La capacité du four à monter en température et à maintenir des températures précises dicte le taux de diffusion. Une gestion précise de la température garantit que l'oxygène pénètre à la bonne profondeur pour répondre aux spécifications mécaniques.

Gestion de la morphologie de surface

L'interaction entre la pression et la température a un impact direct sur l'état de surface (morphologie). Des déviations dans ces réglages peuvent entraîner un durcissement inégal ou des défauts de surface, rendant le système de contrôle de précision du four essentiel pour l'assurance qualité.

Efficacité opérationnelle et compromis

Temps de cycle améliorés

Les fours de traitement thermique sous vide offrent généralement des temps de cycle plus rapides que les alternatives conventionnelles. Ils peuvent atteindre les températures de diffusion nécessaires plus rapidement, raccourcissant considérablement le temps de traitement global.

Implications énergétiques et financières

Étant donné que ces fours sont conçus pour un chauffage rapide et un confinement thermique précis, ils sont souvent plus économes en énergie. Cette efficacité se traduit par des coûts opérationnels réduits sur la durée de vie de l'équipement.

Comprendre les compromis

Bien que très efficace, le processus OBD dépend d'une chaîne d'équipement en deux étapes. Vous ne pouvez pas obtenir ce mécanisme de diffusion spécifique dans le four à moufle initial, ni former facilement la couche d'oxyde initiale dans le four sous vide. Le "coût" principal est la nécessité logistique de transférer les pièces entre deux équipements distincts : le four à moufle pour l'oxydation et le four sous vide pour la diffusion.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus OBD, vous devez aligner vos opérations de four sur vos exigences matérielles spécifiques.

- Si votre objectif principal est la profondeur de durcissement : Privilégiez un four sous vide avec des contrôles de pression de haute précision capables de maintenir des états de vide élevé stables ($10^{-4}$ Pa) pendant des périodes prolongées.

- Si votre objectif principal est l'efficacité du processus : Exploitez les capacités de chauffage rapide du four sous vide pour réduire les temps de cycle, mais assurez-vous que la couche d'oxyde initiale formée dans le four à moufle est suffisamment épaisse pour supporter une diffusion plus rapide.

- Si votre objectif principal est la polyvalence : Sélectionnez un four sous vide capable d'effectuer des services secondaires tels que le dégazage, le recuit ou la trempe sous vide pour maximiser l'utilisation de l'équipement entre les cycles OBD.

Le succès du processus de diffusion renforcée par l'oxygène ne repose pas seulement sur la chaleur, mais sur la capacité du four sous vide à gérer avec précision la migration des atomes d'oxygène au cœur de l'alliage.

Tableau récapitulatif :

| Caractéristique | Exigence du processus OBD | Rôle du four sous vide |

|---|---|---|

| Contrôle de l'atmosphère | $10^{-1}$ à $10^{-4}$ Pa | Prévient les réactions externes ; permet la migration interne de l'oxygène |

| Source d'oxygène | Couche d'oxyde préformée | Agit comme une chambre de précision pour libérer thermiquement les atomes d'oxygène |

| Température | 600–850 °C (montée précise) | Contrôle le taux de diffusion et la profondeur de durcissement finale |

| Efficacité | Cycles thermiques rapides | Raccourcit le temps de traitement et réduit les coûts opérationnels |

| Sortie | Solution solide durcie | Transforme les couches fragiles en zones de diffusion profondes et robustes |

Améliorez votre durcissement de matériaux avec l'expertise KINTEK

Libérez tout le potentiel de la Diffusion Renforcée par l'Oxygène (OBD) avec les solutions thermiques avancées de KINTEK. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube et sous vide de haute précision spécialement conçus pour gérer les exigences rigoureuses en deux étapes d'oxydation et de diffusion du Ti-6Al-4V et d'autres alliages.

Que vous ayez besoin de maximiser la profondeur de durcissement ou d'optimiser l'efficacité du processus, nos fours haute température personnalisables pour laboratoire et industriels offrent la stabilité et le contrôle dont votre recherche a besoin.

Prêt à affiner votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos systèmes sur mesure peuvent transformer la qualité de votre production.

Guide Visuel

Références

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels matériaux sont utilisés pour les éléments chauffants dans les fours sous vide ? Optimisez vos processus à haute température

- Quel est le rôle d'un four à arc sous vide dans la synthèse des superalliages de quasicristaux Al-Cu-Fe-Ce ? Perspectives d'experts

- Quel rôle joue un système d'évaporation sous vide poussé dans la préparation de couches minces de Sb2Se3 ? Assurer une grande pureté et performance

- Comment le refroidissement est-il réalisé dans un four sous vide après le processus souhaité ? Le trempage au gaz maîtrisé pour des résultats de précision

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Quelles sont les principales applications des fours sous vide de laboratoire ? Débloquez le traitement des matériaux de haute pureté

- Comment le traitement thermique sous vide peut-il améliorer la durée de vie des pièces mécaniques et des outils ? Renforcez la durabilité et prolongez la durée de vie.

- Quelle est la fonction principale d'un four de sublimation sous vide dans le processus de récupération du magnésium à partir d'alliages de magnésium récupérés ?