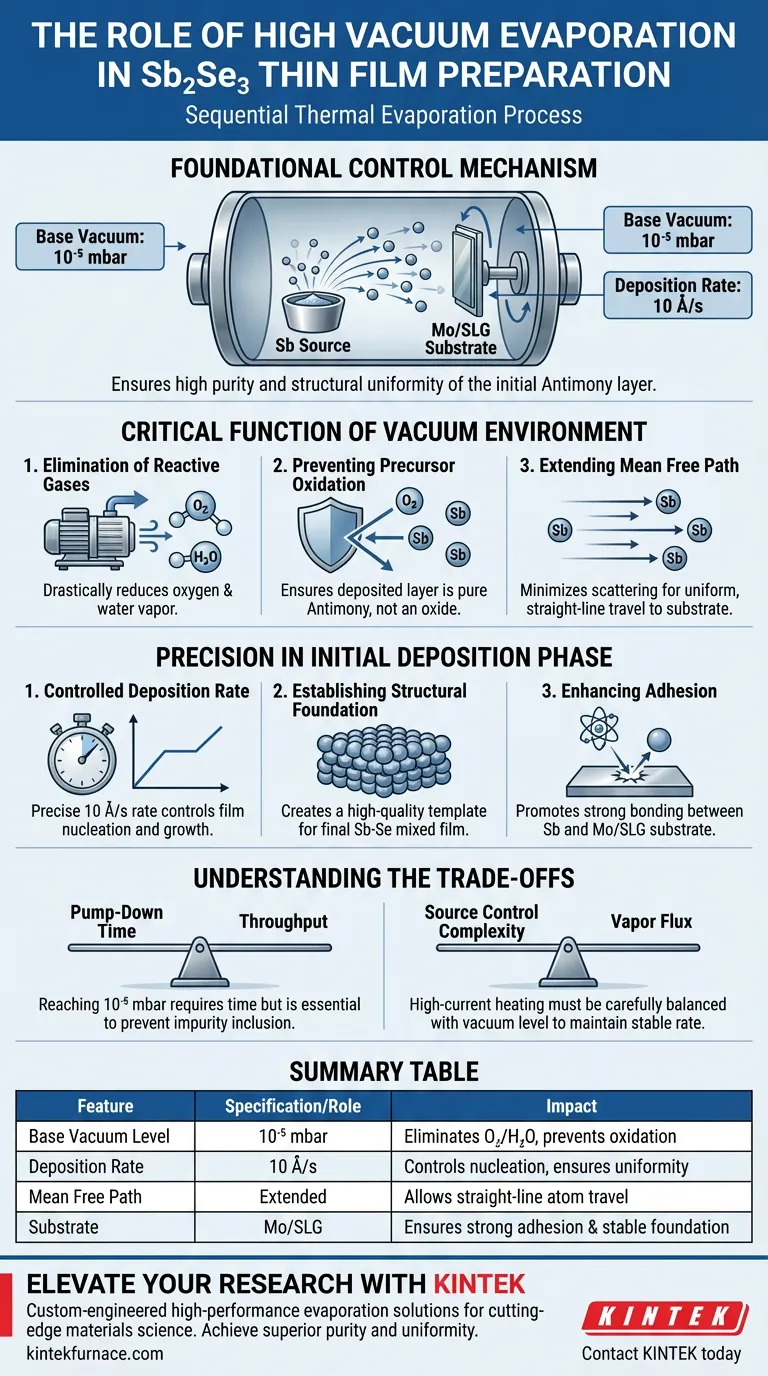

Le système d'évaporation sous vide poussé sert de mécanisme de contrôle fondamental pour la préparation séquentielle de couches minces de Sb2Se3. Son rôle principal est d'établir un vide de base de 10⁻⁵ mbar, permettant à la source d'élément Antimoine (Sb) d'être déposée sur des substrats de Molybdène/Verre flotté (Mo/SLG) à un taux stable de 10 Å/s sans interférence environnementale.

Le système garantit que la couche initiale d'antimoine, le précurseur du composé final, est déposée avec une grande pureté et une uniformité structurelle. Cette étape est essentielle car toute oxydation ou instabilité à ce stade compromettra la composition et les performances de la couche absorbante finale Sb-Se.

La fonction critique de l'environnement sous vide

Élimination des gaz réactifs

La fonction la plus immédiate du système sous vide poussé est l'élimination des contaminants atmosphériques. En atteignant une pression de base de 10⁻⁵ mbar, le système réduit considérablement la présence d'oxygène et de vapeur d'eau.

Prévention de l'oxydation du précurseur

Lors du chauffage de la source d'Antimoine (Sb), le matériau est très sensible aux réactions. L'environnement sous vide empêche l'oxydation de la vapeur métallique pendant son transit de la source au substrat. Cela garantit que la couche déposée reste de l'antimoine pur, plutôt qu'un oxyde, ce qui est essentiel pour la réaction ultérieure avec le sélénium.

Extension du libre parcours moyen

Bien que l'accent soit mis sur la pureté, le vide régit également la physique du trajet. Un vide poussé minimise les collisions entre les atomes de Sb évaporés et les molécules de gaz résiduelles. Cela permet aux atomes de voyager en ligne droite jusqu'au substrat, empêchant la diffusion qui pourrait entraîner une couverture inégale.

Précision dans la phase de dépôt initiale

Taux de dépôt contrôlé

Le système permet une régulation thermique précise, permettant un taux de dépôt spécifique de 10 Å/s. Le maintien de ce taux stable est essentiel pour contrôler la nucléation et la croissance du film.

Établissement de la fondation structurelle

La couche initiale de Sb sert de modèle physique pour la couche mince finale. En garantissant que cette couche est déposée uniformément sur le substrat Mo/SLG, le système crée une base physique de haute qualité. Cette uniformité permet une composition contrôlable lorsque la couche est ultérieurement transformée en couche mince mixte Sb-Se finale.

Amélioration de l'adhérence

L'absence d'interférence gazeuse garantit que les atomes de Sb arrivent au substrat avec une énergie cinétique suffisante. Cela favorise une forte adhérence entre la couche d'antimoine et le verre revêtu de molybdène, empêchant la délamination lors des étapes de traitement thermique ultérieures.

Comprendre les compromis

Temps de pompage vs. débit

Atteindre un niveau de vide de 10⁻⁵ mbar ou mieux nécessite un temps de pompage important, ce qui peut limiter le débit de fabrication. Se précipiter à cette étape (par exemple, s'arrêter à 10⁻⁴ mbar) augmente considérablement le risque d'oxydation et d'inclusion d'impuretés.

Complexité du contrôle de la source

Bien que le vide permette la pureté, il complique le contrôle du flux de vapeur. Le chauffage à courant élevé sous vide peut entraîner des pics d'évaporation rapides s'il n'est pas géré avec soin. Vous devez équilibrer le courant de chauffage par rapport au niveau de vide pour maintenir le taux cible de 10 Å/s sans submerger le substrat.

Faire le bon choix pour votre objectif

Pour optimiser la préparation de vos couches minces de Sb2Se3, tenez compte des priorités suivantes :

- Si votre objectif principal est la pureté et l'efficacité du film : Assurez-vous que votre système atteint constamment une pression de base de 10⁻⁵ mbar avant le chauffage pour éviter les barrières d'oxyde qui entravent le transport de charge.

- Si votre objectif principal est l'uniformité structurelle : Privilégiez la stabilité du taux de dépôt (10 Å/s) et la rotation du substrat pour garantir que la couche précurseur n'ait pas de gradients d'épaisseur.

La qualité de votre dispositif final à base de Sb2Se3 est déterminée par la pureté du dépôt initial d'antimoine, faisant de l'environnement sous vide poussé une exigence non négociable pour les absorbeurs haute performance.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle | Impact sur la couche mince de Sb2Se3 |

|---|---|---|

| Niveau de vide de base | 10⁻⁵ mbar | Élimine l'oxygène/vapeur d'eau ; empêche l'oxydation du précurseur. |

| Taux de dépôt | 10 Å/s | Contrôle la nucléation et assure l'uniformité structurelle. |

| Libre parcours moyen | Étendu (vide poussé) | Permet le trajet en ligne droite des atomes pour une couverture uniforme du substrat. |

| Compatibilité du substrat | Mo/SLG (Molybdène/Verre flotté) | Assure une forte adhérence et une base structurelle stable. |

| Contrôle atmosphérique | Élimination des gaz réactifs | Maintient une grande pureté chimique de la couche d'antimoine (Sb). |

Améliorez votre recherche avec des systèmes de vide de précision

Chez KINTEK, nous comprenons que la qualité de vos absorbeurs de Sb2Se3 dépend de l'intégrité de votre environnement sous vide. Nos solutions d'évaporation haute performance sont conçues pour éliminer la contamination et fournir les taux de dépôt stables nécessaires aux cellules solaires à couches minces à haut rendement.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Systèmes conçus sur mesure pour la science des matériaux de pointe.

- Solutions thermiques polyvalentes : Des fours à moufle et à tube aux systèmes spécialisés sous vide, CVD et rotatifs.

- Adaptés à vos besoins : Tous les systèmes sont entièrement personnalisables pour répondre à vos besoins spécifiques en laboratoire ou dans l'industrie.

Prêt à obtenir une pureté de film et une uniformité structurelle supérieures ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes personnalisables à haute température peuvent optimiser votre processus de fabrication.

Guide Visuel

Références

- Maykel Jiménez-Guerra, Edgardo Saucedo. KCN Chemical Etching of van der Waals Sb<sub>2</sub>Se<sub>3</sub> Thin Films Synthesized at Low Temperature Leads to Inverted Surface Polarity and Improved Solar Cell Efficiency. DOI: 10.1021/acsaem.3c01584

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne un four de frittage par plasma à décharge ? Débloquez le traitement de matériaux rapide à haute température

- Quel est le degré de vide de travail typique pour la plupart des fours de traitement thermique sous vide ? Optimisez votre processus avec le bon niveau de vide

- Quels sont les avantages des fours à vide et à atmosphère modifiée pour le frittage en impression 3D ? Obtenez des pièces denses et performantes

- Quel est le but de l'utilisation d'un équipement de test sous vide ? Atteindre 100 % de qualité de coulée grâce à l'indice de densité

- Quelles sont les applications industrielles des fours de recuit sous vide ? Libérez la perfection des matériaux pour votre industrie

- Quel rôle joue l'équipement de chauffage sous vide poussé dans le mouillage du cuivre-bore ? Atteindre une précision de 10^-6 mbar

- Quels sont les principaux avantages de la fusion des métaux sous vide ou sous atmosphère protectrice ? Atteindre une pureté élevée et des performances métalliques supérieures

- Pourquoi le traitement thermique sous vide est-il essentiel pour les tubes en cuivre miroir ? Garantir résistance et pureté pour les applications haute performance