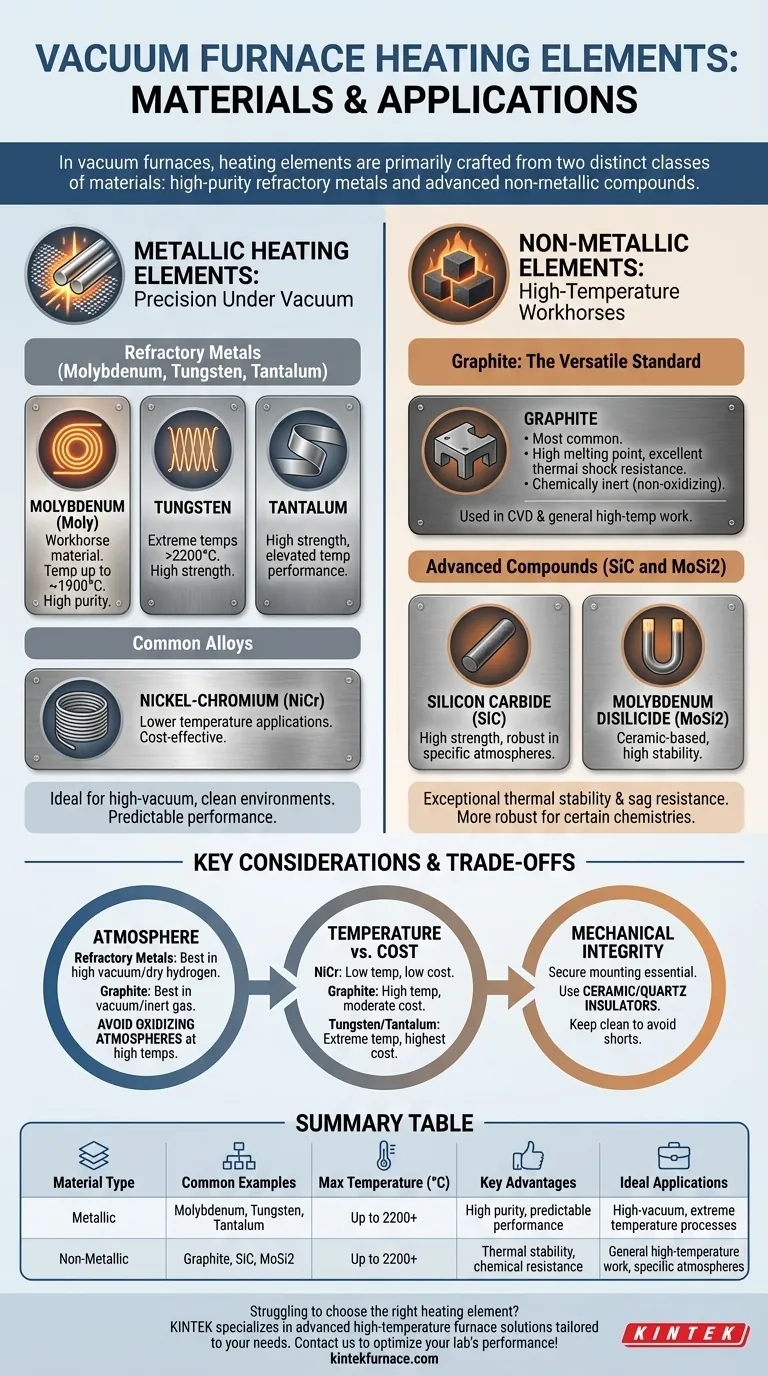

Dans les fours sous vide, les éléments chauffants sont principalement fabriqués à partir de deux catégories distinctes de matériaux : les métaux réfractaires de haute pureté et les composés non métalliques avancés. Les éléments métalliques les plus courants incluent le molybdène, le tungstène et le tantale, tandis que les options non métalliques dominantes sont le graphite, le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2).

Le choix d'un élément chauffant ne consiste pas simplement à atteindre une température cible. C'est une décision d'ingénierie critique qui équilibre la chaleur maximale, la compatibilité chimique avec l'atmosphère du four et la charge de travail, ainsi que la durée de vie opérationnelle de l'élément par rapport à son coût.

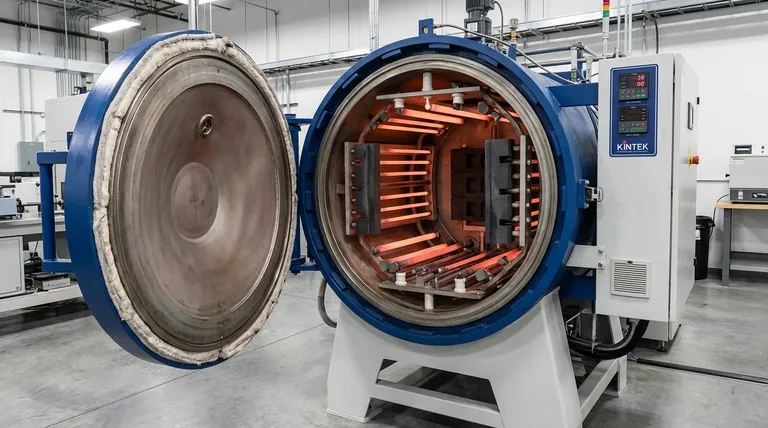

Éléments chauffants métalliques : Précision sous vide

Les éléments métalliques sont souvent choisis pour leur pureté et leurs performances prévisibles dans des environnements à vide poussé où la contamination est une préoccupation majeure. Ils sont généralement façonnés en tiges, rubans ou cylindres en maille.

Métaux réfractaires (Molybdène, Tungstène, Tantale)

Ces métaux se distinguent par leurs points de fusion extrêmement élevés et leur résistance à des températures élevées. Le molybdène (Moly) est un matériau de travail courant, largement utilisé pour des températures allant jusqu'à environ 1900 °C (3452 °F).

Pour des applications encore plus exigeantes, le tungstène et le tantale sont employés. Le tungstène peut fonctionner à des températures bien supérieures à 2200 °C (3992 °F), ce qui le rend adapté aux processus sous vide à très haute température les plus extrêmes.

Alliages courants (Nickel-Chrome)

Des alliages comme le nickel-chrome (NiCr) sont également utilisés, mais généralement dans des applications sous vide à basse température. Ils offrent une solution économique lorsque le processus ne nécessite pas les capacités de température extrêmes des métaux réfractaires.

Éléments non métalliques : Les bêtes de somme à haute température

Les éléments non métalliques sont appréciés pour leur stabilité thermique exceptionnelle et leur résistance à l'affaissement à très hautes températures. Ils sont souvent plus robustes pour certaines chimies de processus.

Graphite : Le standard polyvalent

Le graphite est sans doute le matériau d'élément chauffant le plus courant pour une large gamme de fours sous vide, en particulier pour des processus comme le dépôt chimique en phase vapeur (CVD). Il est facilement usinable en formes complexes et est relativement peu coûteux.

Ses principaux avantages incluent un point de fusion très élevé, une excellente résistance aux chocs thermiques et une inertie chimique dans des atmosphères non oxydantes. Cela le rend exceptionnellement fiable et durable pour les travaux généraux à haute température.

Composés avancés (SiC et MoSi2)

Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont des composés à base de céramique fréquemment utilisés dans les fours de frittage modernes. Ils sont connus pour leur haute résistance et leur capacité à fonctionner dans des atmosphères qui pourraient endommager le graphite pur ou les métaux réfractaires.

Comprendre les compromis et les considérations pratiques

Le choix de l'élément chauffant idéal nécessite une compréhension claire de l'environnement opérationnel et de ses contraintes. Aucun matériau n'est parfait pour tous les scénarios.

Le rôle critique de l'atmosphère

L'atmosphère du four est un facteur décisif. Les métaux réfractaires fonctionnent mieux sous vide poussé ou dans de l'hydrogène pur et sec. La présence de petites quantités d'oxygène ou de vapeur d'eau à haute température peut provoquer une oxydation rapide et une défaillance.

Inversement, le graphite excelle sous vide ou en gaz inerte, mais sera rapidement consommé dans une atmosphère oxydante à haute température.

Température vs. Coût

Il existe une corrélation directe entre la température de fonctionnement maximale et le coût. Les alliages NiCr sont les plus économiques mais ont la limite de température la plus basse. Le graphite offre un excellent équilibre entre performances à haute température et coût modéré. Le tungstène et le tantale représentent les performances les plus élevées et le coût le plus élevé.

Intégrité mécanique et installation

Les éléments chauffants doivent être montés solidement pour assurer une uniformité de température et prévenir les courts-circuits électriques. Les éléments en graphite sont souvent connectés à l'aide de ponts en graphite boulonnés.

Tous les éléments reposent sur des isolateurs en céramique ou en quartz pour l'isolation électrique. Il est crucial de maintenir ces isolateurs propres, car la condensation métallique ou la poussière de carbone du processus peut créer un chemin conducteur, entraînant un court-circuit et la défaillance de l'élément.

Sélectionner le bon matériau pour votre application

Votre choix doit être guidé par vos exigences de processus spécifiques. Considérez ces facteurs pour prendre une décision éclairée.

- Si votre objectif principal est les températures extrêmes (>2000 °C) dans un environnement propre et sous vide poussé : Les métaux réfractaires comme le tungstène ou le tantale sont le choix nécessaire pour leur pureté et leurs performances.

- Si vous avez besoin d'une solution polyvalente et économique pour des travaux généraux à haute température (jusqu'à 2200 °C) sous vide ou en gaz inerte : Le graphite offre le meilleur équilibre global entre performance, coût et longue durée de vie.

- Si vous travaillez à des températures plus basses ou dans des atmosphères spécifiques où l'oxydation est une préoccupation : Les alliages spécialisés comme le nickel-chrome ou les composés robustes comme le carbure de silicium offrent des performances fiables là où d'autres matériaux pourraient échouer.

Comprendre ces propriétés fondamentales des matériaux vous permet de sélectionner un élément chauffant qui garantit à la fois le succès du processus et la fiabilité opérationnelle.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Température max (°C) | Avantages clés | Applications idéales |

|---|---|---|---|---|

| Métallique | Molybdène, Tungstène, Tantale | Jusqu'à 2200+ | Haute pureté, performances prévisibles | Processus sous vide poussé, températures extrêmes |

| Non métallique | Graphite, SiC, MoSi2 | Jusqu'à 2200+ | Stabilité thermique, résistance chimique | Travaux généraux à haute température, atmosphères spécifiques |

Vous avez du mal à choisir le bon élément chauffant pour votre four sous vide ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire avec la solution d'élément chauffant parfaite !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.