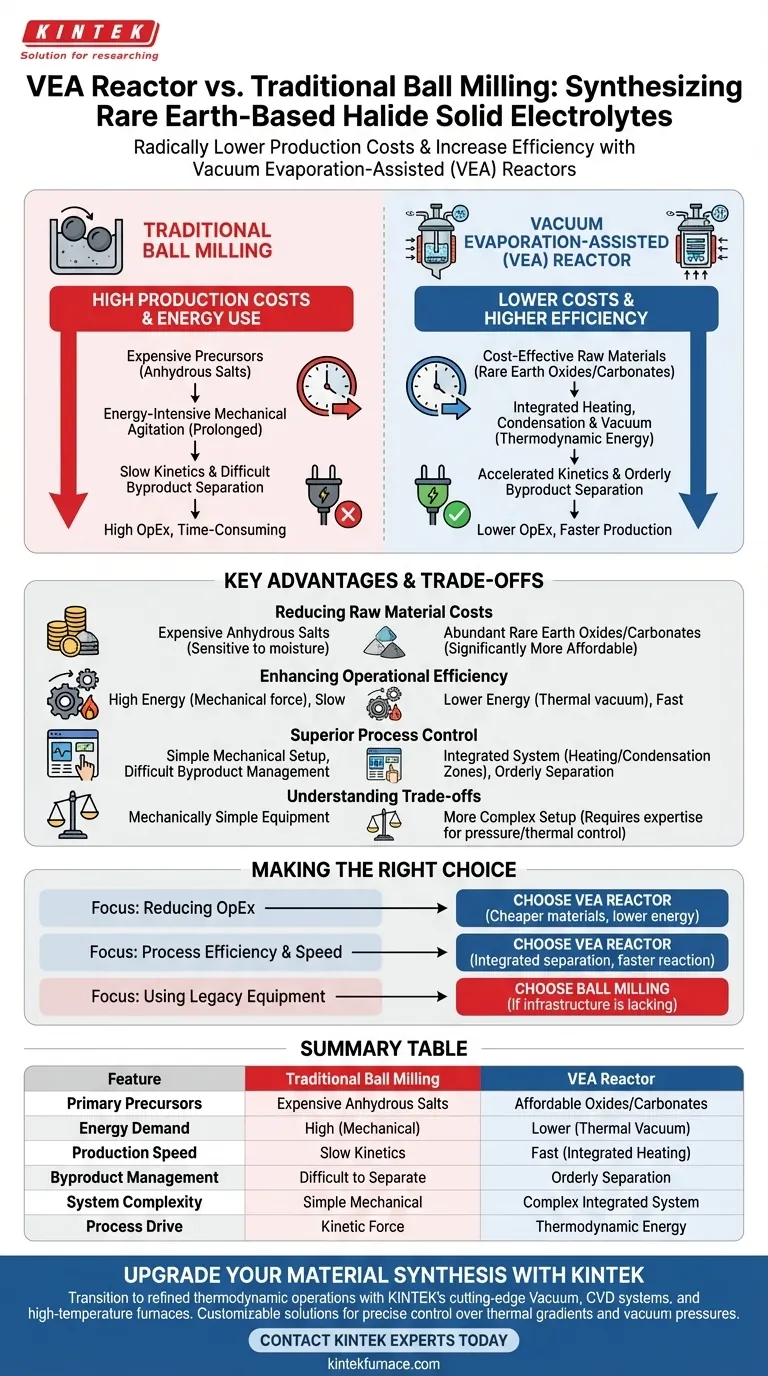

Le principal avantage d'un réacteur assisté par évaporation sous vide (VEA) est sa capacité à réduire radicalement les coûts de production tout en augmentant l'efficacité de la synthèse. En passant de la force mécanique à un processus thermique sous vide, vous pouvez utiliser des matières premières rentables comme les oxydes ou les carbonates de terres rares, évitant ainsi le besoin de précurseurs de sels anhydres coûteux requis par le broyage à billes traditionnel.

Point clé à retenir Le broyage à billes traditionnel est un processus énergivore qui repose sur des précurseurs coûteux et de haute pureté. En revanche, le réacteur VEA intègre des systèmes de chauffage, de condensation et de vide pour permettre la synthèse directe d'électrolytes halogénés à partir de matières premières moins chères, garantissant un processus plus efficace avec une séparation ordonnée des sous-produits.

Réduction des coûts des matières premières

Abandon des précurseurs coûteux

Le broyage à billes mécanique traditionnel impose une exigence stricte sur les matériaux d'entrée. Vous devez généralement utiliser des précurseurs de sels anhydres, qui sont souvent coûteux à se procurer et difficiles à manipuler en raison de leur sensibilité à l'humidité.

Utilisation d'alternatives abondantes

Le réacteur VEA élimine cette contrainte. Il permet la synthèse directe d'électrolytes halogénés en utilisant des oxydes ou des carbonates de terres rares. Ces matériaux sont nettement plus abordables et facilement disponibles que leurs homologues de sels anhydres, ce qui entraîne une réduction substantielle des coûts globaux des matières premières.

Amélioration de l'efficacité opérationnelle

Réduction de la consommation d'énergie

Le broyage à billes mécanique est intrinsèquement énergivore. Il repose sur une agitation physique prolongée pour entraîner les réactions chimiques, ce qui consomme d'énormes quantités d'énergie sur de longues périodes.

Accélération du temps de production

En plus de sa forte consommation d'énergie, le broyage à billes est chronophage. Le réacteur VEA contourne la cinétique lente du broyage mécanique à l'état solide. En utilisant des systèmes de chauffage et de vide intégrés, il accélère la cinétique de réaction, raccourcissant considérablement le cycle de synthèse.

Contrôle de processus supérieur

Conception de système intégrée

Le réacteur VEA n'est pas seulement un récipient de chauffage ; c'est un système sophistiqué qui intègre des zones de chauffage, des zones de condensation et des systèmes de vide. Cette intégration permet un contrôle précis de l'environnement de réaction que le broyage mécanique ne peut égaler.

Séparation ordonnée des sous-produits

L'un des avantages techniques distincts de la méthode VEA est la séparation ordonnée des produits et des sous-produits. Les mécanismes de vide et de condensation gèrent activement l'élimination des sous-produits de réaction, produisant un produit final plus propre sans le post-traitement extensif souvent requis après le broyage à billes.

Comprendre les compromis

Complexité de l'équipement

Bien que le broyage à billes soit énergivore, l'équipement lui-même est mécaniquement simple. Le réacteur VEA implique une configuration plus complexe, nécessitant des pompes à vide fiables, des contrôleurs de température précis et des systèmes de condensation. Cela nécessite un niveau d'expertise plus élevé de la part de l'opérateur pour gérer efficacement les pressions du système et les gradients thermiques.

Sensibilité thermique

Le broyage à billes est un processus "à froid" ou à basse température, entraîné par la friction et l'impact. Le processus VEA repose sur l'énergie thermique. Bien que cela soit efficace pour de nombreux halogénures, vous devez vous assurer que votre matériau cible spécifique et les phases intermédiaires sont stables aux températures requises pour les étapes d'évaporation et de condensation.

Faire le bon choix pour votre objectif

Pour déterminer quelle méthode de synthèse correspond aux contraintes de votre projet, considérez ce qui suit :

- Si votre objectif principal est de réduire les dépenses opérationnelles (OpEx) : Choisissez le réacteur VEA, car il utilise des matières premières nettement moins chères (oxydes/carbonates) et réduit la consommation d'énergie.

- Si votre objectif principal est l'efficacité et la rapidité du processus : Choisissez le réacteur VEA pour sa capacité intégrée à séparer les sous-produits et à raccourcir les temps de réaction par rapport à la cinétique lente du broyage.

- Si votre objectif principal est d'utiliser l'équipement existant : Adhérez au broyage à billes uniquement si vous manquez d'infrastructure pour les systèmes thermo-vides et êtes prêt à supporter le coût plus élevé des précurseurs anhydres.

En tirant parti du réacteur VEA, vous passez d'un processus mécanique brutal à une opération thermodynamique raffinée et rentable.

Tableau récapitulatif :

| Caractéristique | Broyage à billes traditionnel | Réacteur VEA |

|---|---|---|

| Précurseurs principaux | Sels anhydres coûteux | Oxydes/carbonates abordables |

| Demande d'énergie | Élevée (agitation mécanique) | Plus faible (vide thermique) |

| Vitesse de production | Cinétique lente | Rapide (chauffage intégré) |

| Gestion des sous-produits | Difficile à séparer | Séparation ordonnée par condensation |

| Complexité du système | Mécanique simple | Système intégré complexe |

| Moteur du processus | Force cinétique | Énergie thermodynamique |

Améliorez votre synthèse de matériaux avec KINTEK

Passez du broyage mécanique énergivore à des opérations thermodynamiques raffinées. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, CVD et des fours à haute température de pointe conçus pour gérer les complexités des processus de réacteurs VEA. Que vous ayez besoin de solutions personnalisables pour la synthèse d'halogénures de terres rares ou d'équipements de laboratoire spécialisés, nos systèmes garantissent un contrôle précis des gradients thermiques et des pressions de vide.

Prêt à réduire vos OpEx et à accélérer votre production ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelles sont les principales applications des fours sous vide ? Obtenez un traitement thermique de haute pureté pour l'aérospatiale et le médical

- Quelle est la fonction de l'introduction de 150 Pa de gaz argon dans un four lors du raffinage sous vide de l'alliage de magnésium AM60 ?

- Pourquoi un piège froid refroidi par eau est-il nécessaire pour la croissance par zone flottante à haute volatilité ? Assurer la stabilité de la trajectoire optique

- Quelle fonction un four de frittage remplit-il dans la production de piles à combustible ? Atteindre une intégrité optimale des électrodes

- Quelle est l'importance de l'utilisation d'un four de recuit sous vide pour d'éponge de zirconium ? Assurer la pureté et la stabilité du processus

- Quelle est la fonction d'un four de frittage assisté par micro-ondes pour obtenir un frittage des CÉPC à moins de 1000 °C ?

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour la nitruration gazeuse de l'acier AISI 5140 ? Obtenir un durcissement de précision

- Quels sont les avantages de l'utilisation de fours sous vide ? Atteindre un contrôle métallurgique et une pureté supérieurs