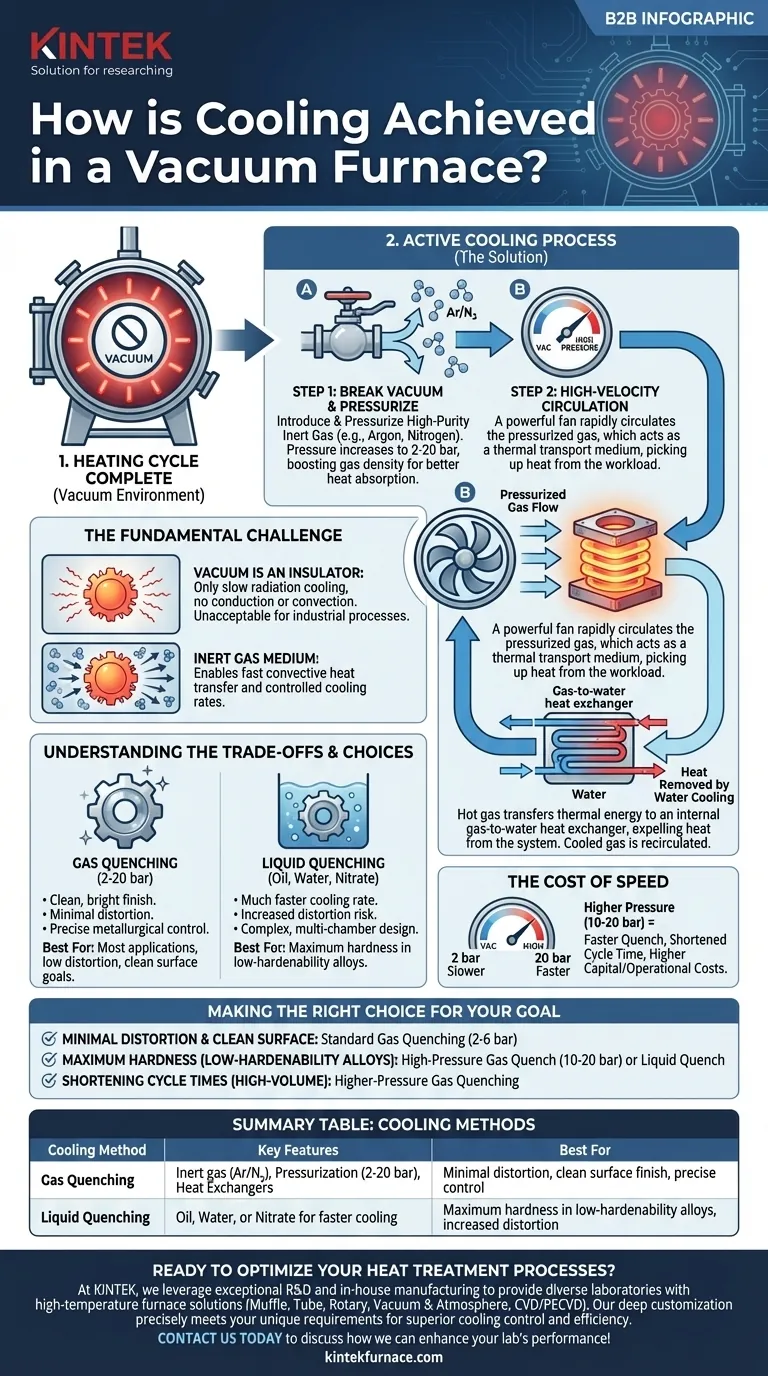

À la base, le refroidissement dans un four sous vide est réalisé en rompant le vide et en introduisant un gaz inerte de haute pureté, comme l'argon ou l'azote. Ce gaz est ensuite pressurisé et rapidement mis en circulation par un ventilateur puissant, transférant la chaleur du matériau chaud vers un échangeur de chaleur interne, qui expulse ensuite l'énergie thermique du système.

Le défi central du refroidissement sous vide est que le vide lui-même est un excellent isolant. Par conséquent, le refroidissement est un processus actif et conçu qui utilise un gaz inerte pressurisé comme milieu de transport thermique pour contrôler la vitesse de refroidissement et, par conséquent, les propriétés métallurgiques finales de la pièce.

Le Défi Fondamental : Transfert de Chaleur Sans Air

Pourquoi ne peut-on pas simplement « refroidir » sous vide

Dans une atmosphère normale, la chaleur se dissipe par conduction, convection et rayonnement. Un vide élimine pratiquement la conduction et la convection, ne laissant que le rayonnement thermique comme méthode pour qu'un objet chaud se refroidisse.

Ce processus est extrêmement lent et ne fournit aucun contrôle significatif sur la vitesse de refroidissement, ce qui est inacceptable pour la plupart des procédés de traitement thermique industriels.

Introduction du Milieu de Transfert : Le Gaz Inerte

Pour surmonter cela, un gaz inerte est introduit dans la chambre une fois le cycle de chauffage terminé. Des gaz comme l'Argon et l'Azote sont utilisés parce qu'ils sont chimiquement non réactifs et ne contamineront ni ne réagiront avec les surfaces métalliques chaudes.

Ce gaz fournit le milieu nécessaire au transfert de chaleur par convection, agissant comme un véhicule pour éloigner la chaleur des pièces.

La Mécanique du Trempage au Gaz

Étape 1 : Remplissage et Pressurisation

La première étape consiste à réalimenter la zone chaude avec le gaz inerte. Pour augmenter l'efficacité du transfert de chaleur, le four est souvent pressurisé à des niveaux supérieurs à la pression atmosphérique standard, allant couramment de 2 à 20 bars (29 à 290 PSI).

Une pression plus élevée signifie une densité de molécules de gaz plus élevée, ce qui augmente considérablement la capacité du gaz à absorber et à transférer la chaleur par unité de volume.

Étape 2 : Circulation à Haute Vitesse

Un ventilateur puissant et résistant aux hautes températures à l'intérieur du four est activé. Ce ventilateur fait circuler le gaz pressurisé à grande vitesse à travers la charge et toute la zone chaude.

Le gaz en mouvement capte l'énergie thermique directement des surfaces des pièces traitées.

Étape 3 : Rejet de la Chaleur via l'Échangeur de Chaleur

Le gaz désormais chaud est dirigé loin de la charge et à travers un échangeur de chaleur gaz-eau, qui est un composant standard du four sous vide.

L'eau froide circulant dans l'échangeur de chaleur absorbe la chaleur du gaz. Le gaz refroidi est ensuite recirculé dans la zone chaude par le ventilateur pour capter plus de chaleur des pièces. Cette boucle fermée se poursuit jusqu'à ce que le matériau atteigne sa température cible.

Comprendre les Compromis

Trempage au Gaz vs. Trempage Liquide

Bien que le trempage au gaz soit la méthode la plus courante dans les fours sous vide modernes, d'autres méthodes plus agressives existent, telles que le trempage à l'huile, à l'eau ou au nitrate.

Le trempage au gaz fournit une finition de pièce propre et brillante et minimise le risque de distorsion. Le trempage liquide offre une vitesse de refroidissement beaucoup plus rapide, nécessaire à certains alliages pour atteindre la dureté maximale, mais il augmente la distorsion des pièces et nécessite des conceptions de fours plus complexes et multi-chambres.

Le Prix de la Vitesse

La vitesse d'un trempage au gaz est directement liée à la pression du gaz. Un trempage à 10 bars est nettement plus rapide qu'un trempage à 2 bars, ce qui réduit le temps total du cycle de processus.

Cependant, atteindre des pressions plus élevées nécessite une conception de four plus robuste et plus coûteuse, ainsi qu'un ventilateur de circulation plus puissant, entraînant des coûts d'immobilisation et d'exploitation plus élevés. Le choix est un compromis direct entre la vitesse du processus et le coût de l'équipement.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de refroidissement correcte dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est une distorsion minimale et une finition de surface propre : Le trempage aux gaz inertes standard (2-6 bars) est le choix idéal.

- Si votre objectif principal est d'atteindre la dureté maximale dans les alliages à faible trempabilité : Un trempage au gaz à haute pression plus sévère (10-20 bars) ou un trempage liquide séparé peut être nécessaire.

- Si votre objectif principal est de réduire les temps de cycle pour une production à volume élevé : Investir dans un four doté de capacités de trempage au gaz à haute pression est la stratégie la plus efficace.

En fin de compte, le contrôle du processus de refroidissement est tout aussi essentiel que le contrôle du processus de chauffage pour obtenir des résultats précis et reproductibles dans le traitement thermique sous vide.

Tableau Récapitulatif :

| Méthode de Refroidissement | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Trempage au Gaz | Utilise un gaz inerte (ex. Argon, Azote), la pressurisation (2-20 bars) et des échangeurs de chaleur pour un refroidissement contrôlé | Distorsion minimale, finition de surface propre, contrôle métallurgique précis |

| Trempage Liquide | Emploie de l'huile, de l'eau ou du nitrate pour des vitesses de refroidissement plus rapides | Dureté maximale dans les alliages à faible trempabilité, risque accru de distorsion |

Prêt à optimiser vos processus de traitement thermique avec des solutions de fours sous vide avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir à des laboratoires diversifiés des solutions de fours à haute température, y compris des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un contrôle du refroidissement et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui