En substance, le traitement thermique sous vide améliore la durée de vie des pièces mécaniques en modifiant fondamentalement l'environnement dans lequel elles sont chauffées. Ce processus purifie la surface du métal et élimine les gaz internes nocifs, prévenant ainsi les mécanismes de défaillance courants comme la fragilisation et la fatigue de surface. En permettant au matériau d'atteindre son plein potentiel de performance théorique, la durée de vie peut souvent être doublée, voire décuplée pour les composants critiques.

L'avantage principal du traitement thermique sous vide n'est pas seulement ce qu'il fait, mais ce qu'il prévient. En éliminant les réactions avec les gaz atmosphériques, il arrête les dommages superficiels et sous-jacents avant qu'ils ne commencent, ce qui donne un composant qui est intérieurement plus propre et extérieurement plus durable qu'un composant traité dans un four conventionnel.

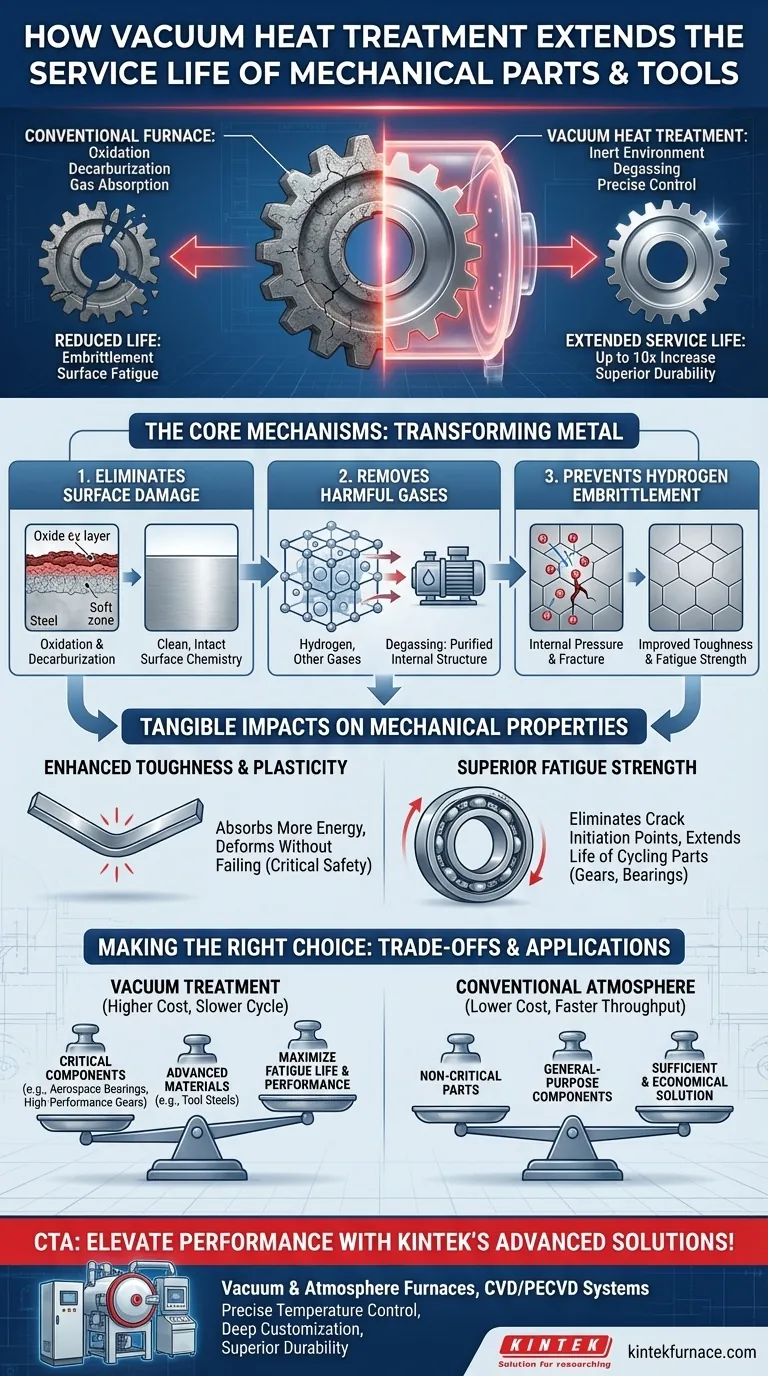

Les mécanismes fondamentaux : Comment le vide transforme le métal

La "magie" du traitement thermique sous vide réside dans sa capacité à contrôler l'environnement de la pièce avec une précision extrême pendant son état le plus vulnérable, à haute température. Cela prévient une foule de réactions négatives qui dégradent les performances.

Élimination de l'oxydation de surface et de la décarburation

Dans un four traditionnel, la surface métallique chaude réagit avec l'oxygène et d'autres gaz de l'atmosphère. Cela crée une couche cassante et indésirable (oxydation) ou peut brûler le carbone de la surface de l'acier (décarburation), laissant une couche externe molle.

Un environnement sous vide est inerte. En éliminant les gaz réactifs, il garantit que la pièce sort du four propre, brillante et avec sa chimie de surface parfaitement intacte.

Élimination des gaz dissous nocifs

Les métaux, en particulier l'acier, peuvent absorber des gaz comme l'hydrogène pendant leur processus de fabrication. Ces gaz dissous agissent comme des impuretés internes qui créent des problèmes significatifs.

Le traitement thermique sous vide dégaze efficacement le matériau. La combinaison de la chaleur élevée et de la basse pression attire ces gaz dissous hors du métal, où ils sont ensuite pompés par le système de vide.

Prévention de la fragilisation par l'hydrogène

L'hydrogène est particulièrement dommageable. Les atomes d'hydrogène individuels peuvent migrer et être piégés dans la structure cristalline du métal, créant d'immenses points de pression internes.

Ce phénomène, connu sous le nom de fragilisation par l'hydrogène, réduit considérablement la ductilité et la ténacité d'un matériau, le rendant sujet à une rupture fragile soudaine sous charge. En éliminant l'hydrogène, le traitement sous vide améliore directement la ténacité et la résistance à la fatigue de la pièce.

L'impact tangible sur les propriétés mécaniques

L'élimination de ces facteurs négatifs se traduit directement par des améliorations mesurables des propriétés qui définissent la durée de vie d'une pièce.

Ténacité et plasticité améliorées

Une structure interne plus propre et sans gaz permet au métal de se comporter comme prévu. Il aura une ténacité plus élevée, ce qui signifie qu'il peut absorber plus d'énergie et d'impact avant de se fracturer.

Cela améliore également la plasticité, la capacité du matériau à se déformer légèrement sous une charge extrême sans céder, ce qui est une caractéristique de sécurité critique.

Résistance supérieure à la fatigue

Les défaillances par fatigue – qui représentent la grande majorité des défaillances mécaniques dans les pièces tournantes ou cycliques – commencent presque toujours par une imperfection microscopique de surface.

Comme le traitement thermique sous vide produit une surface parfaitement propre, exempte de piqûres d'oxyde ou de points décarburés mous, il élimine les points d'initiation les plus courants des fissures de fatigue. Cela prolonge considérablement la durée de vie des composants tels que les roulements, les engrenages et les arbres.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre des décisions d'ingénierie judicieuses.

Coût de processus plus élevé

Les fours sous vide sont plus complexes et plus coûteux à construire et à exploiter que les fours à atmosphère conventionnels. Cela se traduit par un coût par pièce plus élevé.

Temps de cycle plus lents

Atteindre un vide profond prend du temps. Le processus de pompage de la chambre peut entraîner des temps de cycle globaux plus longs par rapport aux fours à atmosphère continue, ce qui affecte le débit.

Pas toujours nécessaire

Pour les composants simples et peu sollicités ou les matériaux où la finition de surface et la performance maximale en fatigue ne sont pas des facteurs de conception critiques, le coût supplémentaire du traitement sous vide peut ne pas offrir un retour sur investissement intéressant.

Faire le bon choix pour votre application

La sélection du processus de traitement thermique correct nécessite d'aligner les avantages de la méthode avec votre objectif d'ingénierie principal.

- Si votre objectif principal est de maximiser la durée de vie en fatigue des composants critiques : La surface propre et l'élimination de l'hydrogène interne font du traitement sous vide le choix supérieur pour des pièces comme les bielles, les engrenages haute performance et les roulements aérospatiaux.

- Si votre objectif principal est le traitement d'aciers à outils avancés ou de matériaux fortement alliés : Le contrôle précis de la température et la prévention de la décarburation sont essentiels pour obtenir la dureté, la résistance à l'usure et la ténacité requises.

- Si votre objectif principal est la production sensible au coût de pièces non critiques : Le traitement thermique à atmosphère traditionnelle offre souvent une solution suffisante et plus économique pour les composants à usage général.

En comprenant ces principes, vous pouvez spécifier un processus de traitement thermique qui non seulement durcit une pièce, mais l'optimise véritablement pour une durabilité et des performances maximales.

Tableau récapitulatif :

| Mécanisme | Avantage clé | Impact sur la durée de vie |

|---|---|---|

| Élimine l'oxydation de surface et la décarburation | Surface propre et intacte | Réduit l'initiation des fissures de fatigue, prolonge la durée de vie |

| Élimine les gaz dissous nocifs | Structure interne purifiée | Améliore la ténacité et la plasticité, prévient la fragilisation |

| Prévient la fragilisation par l'hydrogène | Résistance à la fatigue améliorée | Augmente la durabilité sous charges cycliques |

Améliorez les performances de vos composants avec les solutions avancées de traitement thermique sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires des systèmes de fours à haute température variés, tels que les fours sous vide et à atmosphère, les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos besoins expérimentaux uniques, vous aidant à atteindre une durabilité supérieure et une durée de vie prolongée pour les pièces critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue