Les principales matières premières pour un processus de four à induction sont la charge métallique, telle que la ferraille d'acier ou le fer épongé, qui est fondue. Cette charge est complétée par des fondants pour éliminer les impuretés et des ferro-alliages pour ajuster la composition chimique finale du métal. Ces matériaux travaillent ensemble pour produire un produit final raffiné.

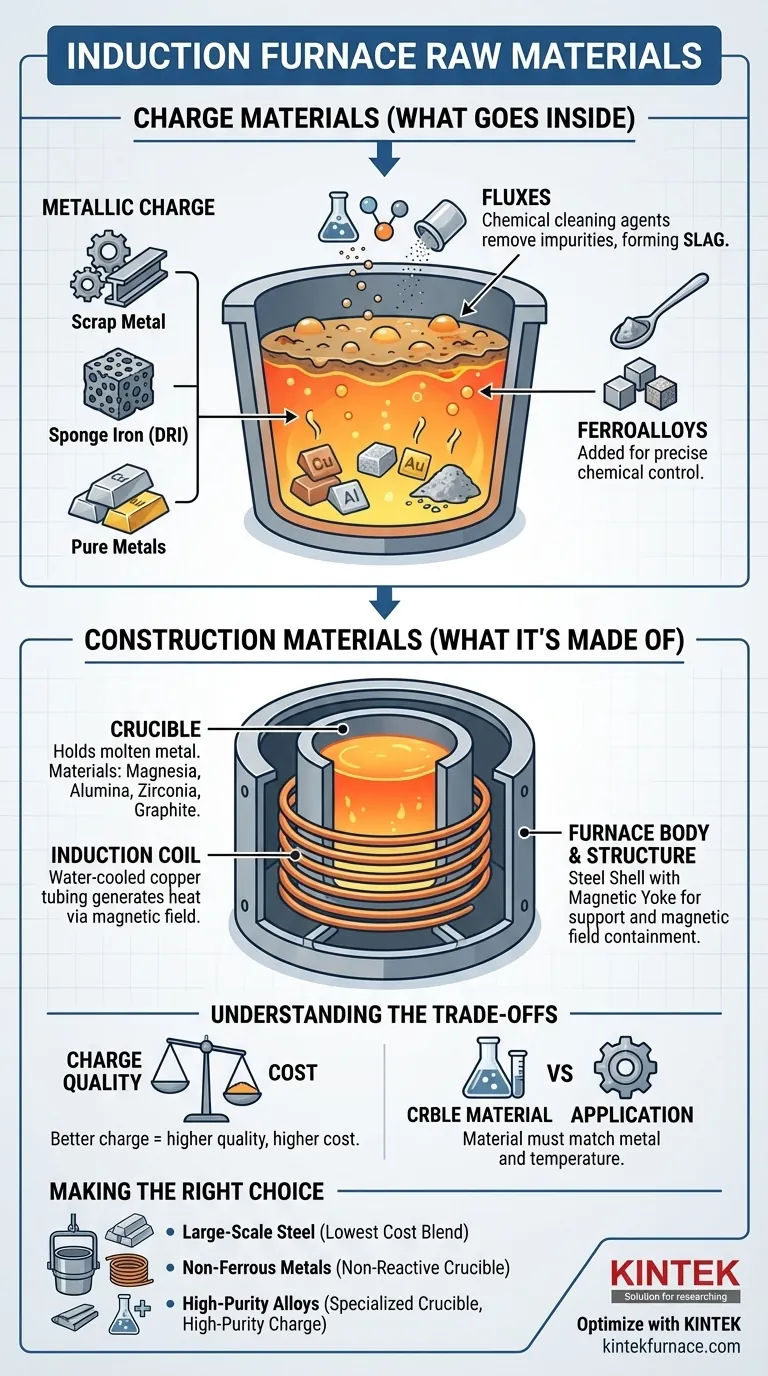

Le terme « matières premières » pour un four à induction a deux significations distinctes : les matériaux de charge qui sont fondus et les matériaux de construction à partir desquels le four lui-même est construit. Comprendre le rôle des deux est essentiel pour contrôler la qualité, l'efficacité et le coût de toute opération de fusion.

La Charge : Ce qui va à l'intérieur du four

La charge est la combinaison d'ingrédients placés dans le creuset pour être fondus. Le mélange spécifique est déterminé par le métal de sortie souhaité et sa pureté requise.

La Charge Métallique

C'est le composant principal à faire fondre. Le choix de la charge métallique est le principal moteur du coût et de la qualité finale.

Les options courantes comprennent :

- Ferraille métallique : C'est la charge la plus courante, en particulier pour l'acier et le fer. Elle peut aller des chutes industrielles recyclées aux produits de consommation.

- Fer Épongé (DRI) : Une forme de fer pur, il peut être mélangé ou substituer la ferraille métallique, souvent jusqu'à 50 %, pour diluer les impuretés.

- Métaux Purs : Pour les applications non ferreuses ou les alliages de haute pureté, la charge peut consister en des lingots ou des blocs d'aluminium, de cuivre, d'or, d'argent et d'autres métaux spécifiques.

Fondants

Les fondants sont des agents de nettoyage chimiques ajoutés à la charge métallique. Leur objectif principal est de réagir avec les impuretés du métal en fusion et de les éliminer.

Ces impuretés, telles que le phosphore et le soufre, flottent à la surface et se combinent avec le fondant pour former une couche appelée laitier. Le laitier est ensuite écrémé avant que le métal en fusion ne soit coulé.

Ferro-alliages

Les ferro-alliages sont des alliages maîtres contenant une forte proportion d'un élément spécifique (comme le manganèse, le silicium ou le chrome) mélangé à du fer.

Ils sont ajoutés au métal en fusion en quantités précises vers la fin du processus de fusion. Cela permet aux opérateurs de contrôler précisément la spécification chimique finale et les propriétés mécaniques de l'alliage d'acier ou de fer résultant.

Construction du Four : De quoi est fait le four

Au-delà des matériaux fondus, les matériaux utilisés pour construire le four sont essentiels pour son fonctionnement, sa sécurité et sa longévité. Ceux-ci ne sont pas consommés dans le processus mais constituent l'équipement de base.

Le Creuset

Le creuset est le récipient doublé de réfractaire qui contient le métal en fusion. Son matériau doit résister à des températures extrêmes et être chimiquement non réactif avec le métal spécifique en fusion.

Les matériaux de creuset courants comprennent la magnésie, l'alumine, la zircone et le graphite. Le choix dépend entièrement de la température et des exigences chimiques de l'application.

La Bobine d'Induction

Le chauffage lui-même est généré par une bobine d'induction, qui est un assemblage précisément enroulé de tubes de cuivre refroidis à l'eau. Un courant électrique alternatif circule dans cette bobine, créant un champ magnétique puissant qui induit la chaleur directement dans la charge métallique.

Le Corps et la Structure du Four

Le corps du four fournit le support structurel pour la bobine et le creuset. Il s'agit généralement d'une enveloppe en acier conçue pour contenir le champ magnétique et gérer les contraintes opérationnelles.

Un culasse magnétique, faite d'acier feuilleté, est souvent placée autour de la bobine pour concentrer le champ magnétique sur la charge et empêcher l'enveloppe en acier de surchauffer.

Comprendre les compromis

La sélection des matériaux implique de trouver un équilibre entre le coût, la qualité et l'efficacité opérationnelle. Il n'y a pas de matériaux universellement « meilleurs », seulement des choix optimaux pour un objectif spécifique.

Qualité de la Charge par rapport au Coût

L'utilisation de ferraille de qualité inférieure et moins chère réduira les coûts initiaux des matériaux. Cependant, elle contient souvent des niveaux d'impuretés plus élevés, nécessitant plus de fondant, plus d'énergie pour le raffinage, et pouvant entraîner un produit final de qualité inférieure. Le fer épongé de haute pureté ou les métaux purs donnent un meilleur produit, mais à un coût nettement plus élevé.

Matériau du Creuset par rapport à l'Application

Le matériau du creuset a un impact direct sur la pureté de la fonte et la durée de vie du four. L'utilisation d'un creuset en alumine pour une fonte d'acier standard est efficace, mais la fusion d'un métal très réactif dans un mauvais creuset peut entraîner une contamination du produit final et une dégradation rapide du revêtement du creuset.

Faire le bon choix pour votre application

Votre choix de matières premières doit être directement guidé par votre objectif final.

- Si votre objectif principal est la production d'acier à grande échelle : Votre principale considération est d'optimiser le mélange de ferraille d'acier, de fer épongé et de fondants pour atteindre la nuance requise au coût le plus bas possible.

- Si votre objectif principal est la fusion de métaux non ferreux (par exemple, aluminium, cuivre) : Votre matériau de charge sera de la ferraille ou du métal pur, et le choix du bon creuset non réactif est votre décision la plus critique pour éviter la contamination.

- Si votre objectif principal est les alliages de haute pureté ou de spécialité : Vous devez privilégier des matériaux de charge de haute pureté et un creuset spécialisé (comme le graphite ou la zircone) pour maintenir un contrôle absolu sur la chimie finale.

En fin de compte, maîtriser les matières premières à la fois pour la charge et pour le four lui-même est fondamental pour contrôler tous les aspects du processus de fusion par induction.

Tableau Récapitulatif :

| Type de Matériau | Composants Clés | Fonction Principale |

|---|---|---|

| Matériaux de Charge | Ferraille d'acier, fer épongé, métaux purs | Composant principal à fondre |

| Fondants | Agents de nettoyage chimiques | Éliminer les impuretés pour former du laitier |

| Ferro-alliages | Alliages maîtres (ex. FeMn, FeSi) | Ajuster la composition chimique finale |

| Matériaux du Four | Creuset réfractaire, bobine en cuivre, enveloppe en acier | Construire et permettre le fonctionnement du four |

Optimisez Votre Processus de Fusion par Induction avec KINTEK

Le choix des bonnes matières premières est fondamental pour la qualité, l'efficacité et le coût de votre opération de fusion. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à induction, adaptées à vos besoins spécifiques.

Nos capacités de personnalisation approfondies garantissent que votre four et ses composants — du matériau du creuset à la conception de la bobine — sont parfaitement adaptés à vos matériaux de charge, que vous traitiez de la ferraille d'acier, des métaux non ferreux ou des alliages de haute pureté.

Prêt à améliorer votre qualité et votre efficacité de fusion ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent être personnalisées pour vos exigences uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance