À la base, la machine de fusion par induction à IGBT est une pierre angulaire de la métallurgie et de la fabrication modernes. Elle est le plus souvent utilisée dans les secteurs de la métallurgie, de la fonderie, de l'automobile et du recyclage. Son adoption est motivée par son efficacité exceptionnelle, sa rapidité et le contrôle précis qu'elle offre sur le processus de fusion d'une large gamme de métaux comme l'acier, le fer, le cuivre et l'aluminium.

Bien qu'elle soit souvent associée aux fonderies à grande échelle, la véritable importance de la fusion par induction à IGBT réside dans sa combinaison de puissance et de précision. Cette technologie est la solution de choix pour tout processus industriel exigeant un chauffage rapide, propre et hautement contrôlable des matériaux conducteurs.

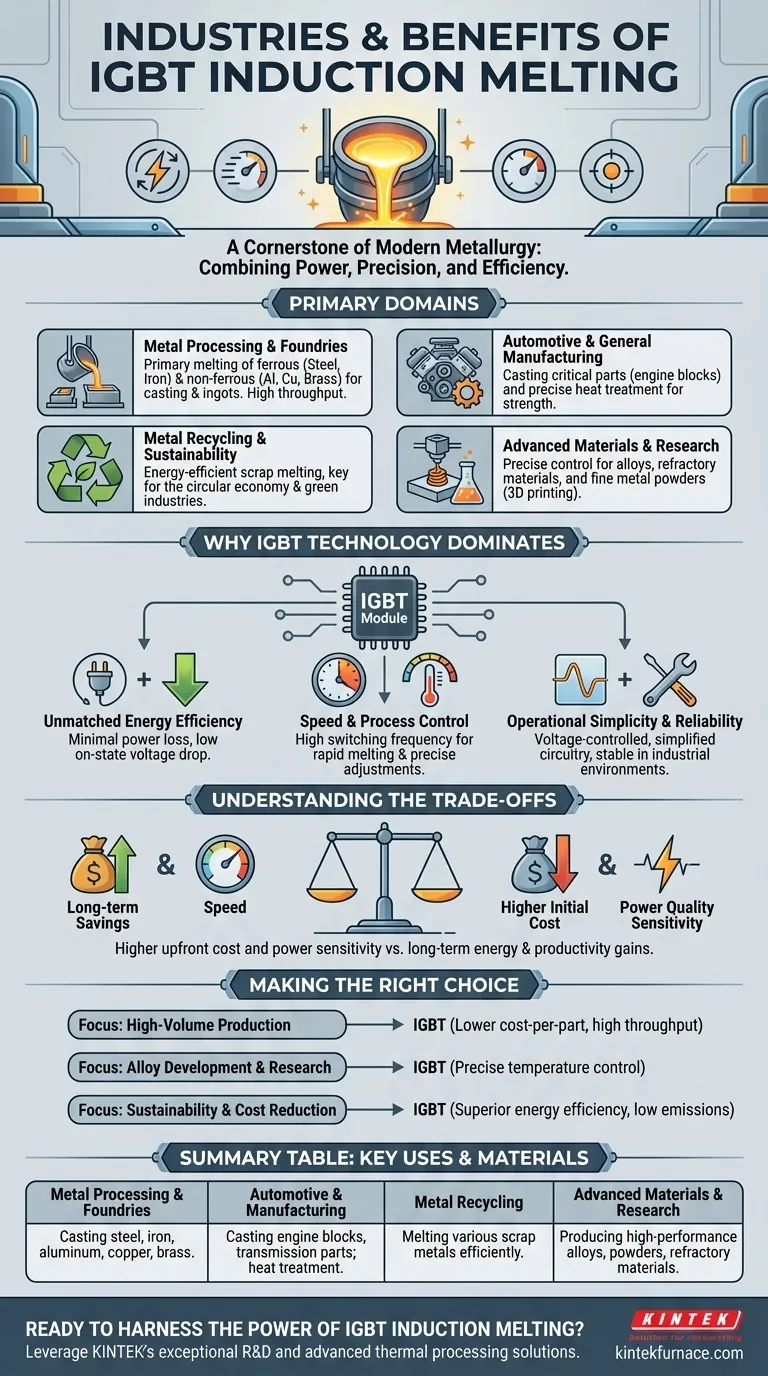

Les principaux domaines d'application de la fusion par induction à IGBT

La polyvalence de la technologie d'induction à IGBT lui permet de servir plusieurs secteurs industriels critiques, du traitement des matières premières à la création de produits hautement spécialisés.

Métallurgie et Fonderies

C'est l'application la plus courante. Les fonderies utilisent ces machines pour la fusion primaire des métaux ferreux (comme le fer et l'acier) et des métaux non ferreux (comme l'aluminium, le cuivre et le laiton).

L'objectif ici est de produire un métal en fusion de haute qualité destiné à être coulé en pièces, lingots ou autres formes semi-finies. La vitesse des systèmes à IGBT permet un débit et une productivité accrus.

Automobile et Fabrication Générale

L'industrie automobile s'appuie sur la fusion par induction pour la coulée de blocs moteurs, de composants de transmission et d'autres pièces critiques.

Au-delà de la fusion, la technologie sous-jacente est également utilisée pour le traitement thermique, un processus qui améliore la résistance, la dureté et la durabilité des composants métalliques après leur mise en forme.

Recyclage des Métaux et Durabilité

Les fours à induction à IGBT sont très efficaces pour faire fondre la ferraille. Ce processus est bien plus économe en énergie et plus propre que les hauts fourneaux traditionnels, ce qui en fait une technologie clé de l'économie circulaire.

Cette efficacité la rend également précieuse dans les industries « vertes », comme la production de silicium de haute pureté pour les panneaux solaires, où la réduction de la consommation d'énergie est cruciale.

Matériaux Avancés et Recherche

Le contrôle précis de la température des systèmes à IGBT est essentiel pour les applications spécialisées. Cela inclut la production d'alliages haute performance, le traitement des matériaux réfractaires ayant des points de fusion extrêmement élevés, et la création de poudres métalliques fines pour une utilisation dans la fabrication additive (impression 3D).

Pourquoi la technologie IGBT domine le chauffage par induction

L'« IGBT » (Transistor Bipolaire à Grille Isolée) est le cœur électronique de la machine, et ses caractéristiques sont la principale raison de l'adoption généralisée de cette technologie par rapport aux méthodes plus anciennes.

Efficacité Énergétique Inégalée

Les modules IGBT présentent une très faible chute de tension à l'état passant et une dissipation de puissance minimale. En termes pratiques, cela signifie que moins d'énergie électrique est gaspillée sous forme de chaleur dans le système de contrôle, et qu'une plus grande partie est dirigée vers le métal que vous essayez de faire fondre.

Vitesse et Contrôle du Processus

Les IGBT fonctionnent à une fréquence de commutation élevée. Cela permet au système de transférer très rapidement l'énergie dans le métal, ce qui entraîne des temps de fusion plus rapides par rapport au chauffage par résistance ou à la flamme. Cette fréquence élevée permet également des ajustements de température extrêmement précis.

Simplicité Opérationnelle et Fiabilité

Ces systèmes sont commandés en tension, ce qui simplifie le circuit de commande requis. Ils sont également réputés pour leurs performances stables sur une large gamme de températures de fonctionnement et ne nécessitent pas de composants de support complexes comme les circuits d'amortissement (snubber), ce qui les rend plus robustes pour les environnements industriels.

Comprendre les compromis

Bien que très avantageuse, la technologie d'induction à IGBT n'est pas sans considérations. Une évaluation lucide est nécessaire avant tout investissement.

Investissement en Capital Initial

Le coût initial d'un four à induction à IGBT est généralement plus élevé que celui des technologies plus simples et plus anciennes comme les fours à gaz ou à résistance. Les économies à long terme en énergie et en productivité doivent être mises en balance avec cette dépense initiale.

Sensibilité à la Qualité de l'Alimentation

Comme pour la plupart des dispositifs électroniques de puissance avancés, les performances et la longévité d'un système à IGBT peuvent être affectées par la qualité de l'alimentation électrique entrante. Les installations peuvent avoir besoin d'investir dans des équipements de conditionnement de l'énergie pour protéger le four contre les surtensions ou les harmoniques.

Maintenance Spécialisée

La réparation d'un système basé sur IGBT nécessite des techniciens ayant une expertise en électronique de puissance, ce qui est une compétence différente de la maintenance mécanique ou réfractaire traditionnelle. Cela peut avoir un impact sur les coûts de maintenance et les temps d'arrêt si du personnel qualifié n'est pas facilement disponible.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie correspond à vos besoins, considérez votre objectif principal.

- Si votre objectif principal est la production à haut volume : Les temps de fusion rapides et l'efficacité énergétique d'un système à IGBT fourniront un coût par pièce inférieur et un débit plus élevé.

- Si votre objectif principal est le développement d'alliages ou la recherche sur les matériaux : Le contrôle précis de la température offert par la technologie IGBT est non négociable pour obtenir des propriétés métallurgiques reproductibles et spécifiques.

- Si votre objectif principal est la durabilité environnementale et la réduction des coûts : L'efficacité énergétique supérieure et les faibles émissions font de la fusion par induction à IGBT un choix évident par rapport aux méthodes basées sur les combustibles fossiles.

En fin de compte, l'adoption de la technologie d'induction à IGBT permet à une organisation de produire des matériaux de meilleure qualité avec plus de rapidité, de contrôle et d'efficacité.

Tableau Récapitulatif :

| Secteur | Utilisation Principale | Métaux/Matériaux Clés |

|---|---|---|

| Métallurgie & Fonderies | Fusion primaire pour la coulée | Acier, Fer, Aluminium, Cuivre, Laiton |

| Automobile & Fabrication | Coulée de composants et traitement thermique | Blocs moteurs, pièces de transmission |

| Recyclage des Métaux | Fusion efficace de la ferraille | Divers métaux de récupération |

| Matériaux Avancés & Recherche | Production d'alliages haute performance et de poudres | Matériaux réfractaires, poudres métalliques |

Prêt à exploiter la puissance, la précision et l'efficacité de la fusion par induction à IGBT pour votre activité ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Notre expertise dans la technologie des fours à haute température, y compris les systèmes à induction avancés, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de production ou de recherche.

Que vous soyez dans la métallurgie, l'automobile, le recyclage ou le développement de matériaux avancés, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre productivité et votre qualité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire