À la base, un four à induction génère de la chaleur en utilisant un champ magnétique puissant et fluctuant. Ce champ crée des courants électriques directement à l'intérieur du métal précieux lui-même. La résistance naturelle du métal à ces courants le fait chauffer rapidement de l'intérieur vers l'extérieur, transformant le matériau en son propre élément chauffant.

La distinction essentielle du chauffage par induction est qu'il s'agit d'un processus sans contact qui génère de la chaleur à l'intérieur du matériau cible. C'est fondamentalement différent des fours traditionnels qui chauffent une chambre de l'extérieur, offrant une vitesse, une pureté et un contrôle inégalés pour les métaux de grande valeur.

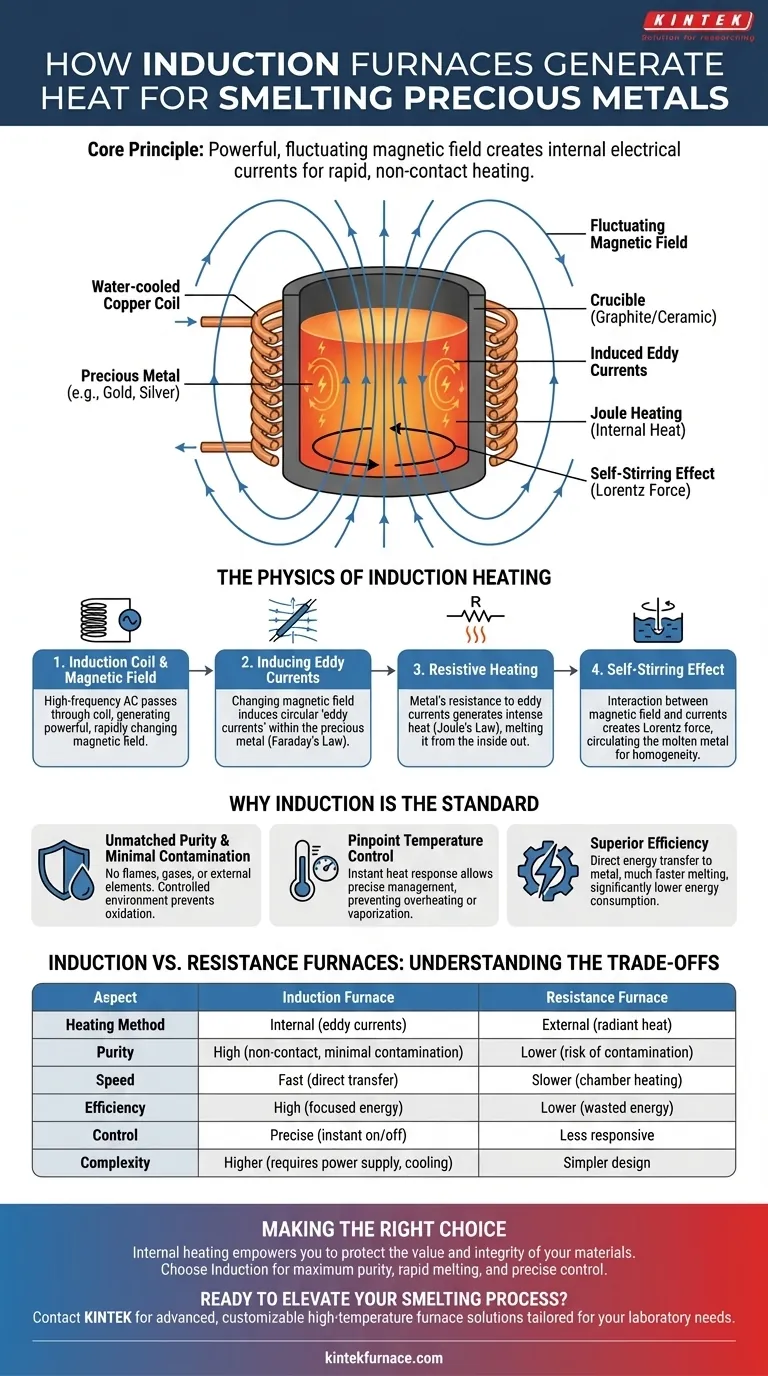

La physique du chauffage par induction

Pour comprendre pourquoi l'induction est la méthode préférée pour la fusion des métaux précieux, nous devons d'abord examiner les principes qui la font fonctionner. Le processus est une application directe des lois de l'électromagnétisme.

La bobine d'induction et le champ magnétique

Le four est construit autour d'une bobine de cuivre refroidie par eau. Lorsqu'un courant alternatif (CA) à haute fréquence est passé à travers cette bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace en son centre, où est placé le creuset contenant le métal.

Induction de courants de Foucault

Selon la loi de Faraday sur l'induction, un champ magnétique changeant induira un courant électrique dans tout conducteur placé à l'intérieur. Cet effet crée des courants électriques circulaires, connus sous le nom de courants de Foucault, qui circulent à l'intérieur du métal précieux.

Chauffage par résistance (loi de Joule)

Tous les métaux, y compris l'or, l'argent et le platine, ont un certain degré de résistance électrique. Lorsque les puissants courants de Foucault traversent le métal, ils rencontrent cette résistance, ce qui génère une chaleur intense (un phénomène appelé chauffage Joule). Ce chauffage interne est ce qui fait fondre le métal efficacement.

L'effet d'auto-agitation

Un avantage unique de ce processus est l'action d'agitation naturelle qu'il crée. L'interaction entre le champ magnétique et les courants de Foucault produit une force (la force de Lorentz) qui fait circuler le métal en fusion. Cette auto-agitation assure un mélange homogène, ce qui est essentiel lors de la création d'alliages précis.

Pourquoi l'induction est la norme pour les métaux précieux

La physique unique du chauffage par induction offre des avantages spécifiques qui sont essentiels lorsque l'on travaille avec des matériaux précieux et sensibles.

Pureté inégalée et contamination minimale

Parce qu'il n'y a pas de flammes, de gaz de combustion ou d'éléments chauffants externes, le risque de contamination du métal précieux est pratiquement éliminé. Le processus est propre, et l'environnement contrôlé à l'intérieur du creuset — souvent fait de graphite ou de céramique non réactif — prévient l'oxydation et préserve la pureté du métal.

Contrôle précis de la température

La chaleur est générée presque instantanément dès que la bobine est sous tension et s'arrête dès que l'alimentation est coupée. Cela permet un contrôle de la température extrêmement précis et réactif, évitant la surchauffe qui pourrait vaporiser le métal précieux ou endommager les alliages.

Efficacité supérieure

Dans un four traditionnel, une grande partie de l'énergie est gaspillée à chauffer les parois du four et l'air autour du creuset. Dans un four à induction, presque toute l'énergie est transférée directement dans le métal. Il en résulte des temps de fusion beaucoup plus rapides et une consommation d'énergie considérablement réduite.

Comprendre les compromis : Fours à induction vs. Fours à résistance

Pour apprécier pleinement le rôle de l'induction, il est utile de la comparer à une alternative courante : le four à résistance.

Méthode de chauffage : Interne vs. Externe

C'est la différence fondamentale. Un four à induction utilise un chauffage interne. Un four à résistance utilise un chauffage externe, où un élément (comme un fil enroulé) chauffe et rayonne cette chaleur vers l'intérieur pour faire fondre le matériau.

Vitesse et pureté

L'induction est nettement plus rapide car elle n'a pas besoin de chauffer une grande chambre au préalable. Sa méthode sans contact offre également une plus grande pureté, tandis qu'un élément de résistance dégradé pourrait potentiellement introduire des contaminants.

Complexité de l'équipement

Les systèmes à induction sont plus complexes, nécessitant une alimentation électrique haute fréquence et des systèmes de refroidissement par eau pour la bobine. Les fours à résistance sont généralement de conception plus simple et peuvent avoir un coût d'équipement initial plus faible, mais ils fonctionnent avec une efficacité moindre et moins de contrôle.

Faire le bon choix pour votre objectif de fusion

Votre choix de technologie doit être guidé par votre objectif final et la valeur des matériaux que vous traitez.

- Si votre objectif principal est une pureté maximale et une fusion rapide : L'induction est le choix définitif grâce à son mécanisme de chauffage direct et sans contaminants.

- Si votre objectif principal est le contrôle du processus et la consistance de l'alliage : La gestion précise de la température et l'effet d'auto-agitation de l'induction sont indispensables pour produire des alliages homogènes de haute qualité.

- Si votre objectif principal est de minimiser l'investissement initial pour des matériaux moins sensibles : Un four à résistance plus simple peut être envisagé, mais vous devez accepter les compromis inhérents en termes de vitesse, d'efficacité et de pureté potentielle.

En fin de compte, comprendre ce principe fondamental de chauffage interne vous permet de sélectionner l'outil précis qui protège la valeur et l'intégrité de vos matériaux.

Tableau récapitulatif :

| Aspect | Four à induction | Four à résistance |

|---|---|---|

| Méthode de chauffage | Interne (courants de Foucault) | Externe (chaleur rayonnante) |

| Pureté | Élevée (sans contact, contamination minimale) | Plus faible (risque de contamination) |

| Vitesse | Rapide (transfert d'énergie direct) | Plus lente (chauffage de la chambre requis) |

| Efficacité | Élevée (énergie concentrée sur le métal) | Plus faible (énergie gaspillée dans l'environnement) |

| Contrôle | Précis (marche/arrêt instantané) | Moins réactif |

| Complexité | Plus élevée (nécessite alimentation électrique, refroidissement) | Conception plus simple |

Prêt à améliorer votre processus de fusion avec une technologie d'induction avancée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées aux laboratoires travaillant avec des métaux précieux. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Faites l'expérience d'une pureté, d'une efficacité et d'un contrôle inégalés — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et protéger la valeur de vos matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques