Un four de sublimation sous vide équipé de capacités de mouvement rhéologique transforme le traitement des adsorbants de charbon en permettant le traitement direct de matériaux dont la teneur en humidité atteint 20 %. En utilisant des colonnes de surface inclinées et une alimentation par vibration, cette conception force les matériaux en vrac à se déplacer dans la zone à haute température dans un état fluide sous l'effet de la gravité, éliminant ainsi complètement le besoin d'une étape de pré-séchage séparée et longue.

L'intégration d'un flux rhéologique induit par la gravité augmente la surface spécifique du matériau exposé à la chaleur, permettant le traitement direct et efficace des adsorbants à haute teneur en humidité et rationalisant considérablement les lignes de production.

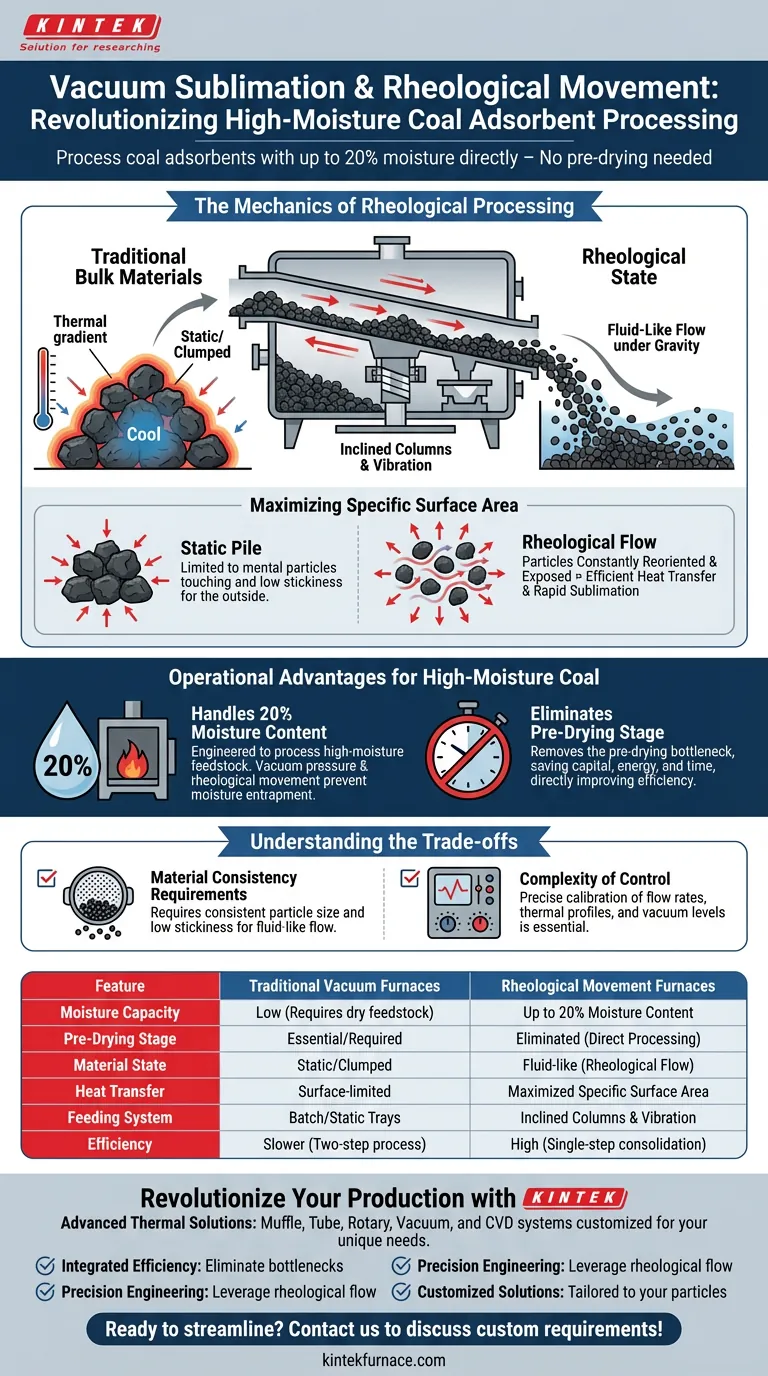

La mécanique du traitement rhéologique

Pour comprendre pourquoi cette conception de four est supérieure pour les applications à haute teneur en humidité, il faut examiner comment elle manipule l'état physique du matériau.

Induction d'un état fluide

Les matériaux en vrac standard s'agglomèrent ou s'empilent souvent, créant des gradients thermiques où l'extérieur est chaud et l'intérieur reste froid.

Ce four utilise des colonnes de surface inclinées combinées à des systèmes d'alimentation par vibration.

Cette combinaison permet aux matériaux solides en vrac de se déplacer dans le four dans un état rhéologique. Essentiellement, les particules solides s'écoulent comme un fluide sous l'influence de la gravité.

Maximisation de la surface spécifique

Le principal avantage technique de cet état d'écoulement est la maximisation de la surface.

Lorsque le matériau s'écoule rhéologiquement, les particules sont constamment réorientées et exposées.

Cela augmente la surface spécifique disponible pour le transfert de chaleur et la sublimation, garantissant que l'humidité est libérée rapidement et uniformément, plutôt que d'être piégée à l'intérieur d'un tas statique.

Avantages opérationnels pour le charbon à haute teneur en humidité

La caractéristique distinctive de cette technologie est sa capacité à traiter des matières premières humides qui arrêteraient les systèmes traditionnels.

Traitement d'une teneur en humidité de 20 %

Les fours à vide standard nécessitent souvent que les matériaux soient relativement secs pour maintenir l'intégrité du vide et la vitesse de traitement.

Cette conception spécifique est conçue pour traiter des adsorbants de charbon avec des niveaux d'humidité allant jusqu'à 20 %.

La combinaison de la pression de vide (qui abaisse le point d'ébullition de l'eau) et du mouvement rhéologique (qui empêche le piégeage de l'humidité) permet au four de gérer efficacement cette charge d'eau importante.

Élimination de l'étape de pré-séchage

Dans les flux de travail conventionnels, le charbon à haute teneur en humidité nécessite une phase de pré-séchage dédiée avant d'entrer dans le four de sublimation.

Cela ajoute des dépenses d'investissement, des coûts énergétiques et du temps au cycle de fabrication.

En traitant l'humidité directement dans la zone de sublimation, ce four élimine le goulot d'étranglement du pré-séchage, améliorant directement l'efficacité globale de la production.

Comprendre les compromis

Bien que cette technologie offre des gains d'efficacité significatifs, il est essentiel de tenir compte des contraintes opérationnelles inhérentes au traitement rhéologique.

Exigences de cohérence des matériaux

L'écoulement rhéologique dépend fortement des caractéristiques physiques de la matière première.

Si l'adsorbant de charbon présente une taille de particule incohérente ou est excessivement collant, il peut résister à l'écoulement fluide malgré la vibration.

Les opérateurs doivent s'assurer que la matière première se situe dans une plage physique spécifique pour maintenir les avantages de l'alimentation par gravité inclinée.

Complexité du contrôle

L'introduction de la vibration et de la mécanique des fluides ajoute des variables à l'équation de contrôle du processus.

Contrairement à un four à lots statique, vous devez gérer les débits en tandem avec les profils thermiques et les niveaux de vide.

Un calibrage précis est nécessaire pour garantir que le matériau passe le temps exact dans la zone chaude pour obtenir la sublimation sans sous-traitement.

Faire le bon choix pour votre objectif

Lors de l'évaluation de cette technologie de four pour votre ligne de production, tenez compte de vos goulots d'étranglement de traitement spécifiques.

- Si votre objectif principal est la vitesse de production : Ce système est idéal car il consolide le séchage et la sublimation en une seule étape, éliminant complètement l'étape de pré-séchage.

- Si votre objectif principal est la polyvalence des matières premières : Assurez-vous que les caractéristiques de votre matériau (taille des particules et adhérence) sont compatibles avec les systèmes vibrants à alimentation par gravité pour garantir un flux rhéologique cohérent.

En tirant parti du mouvement rhéologique, vous transformez le défi physique de la haute teneur en humidité en une variable gérable, simplifiant votre chemin vers un produit adsorbant fini.

Tableau récapitulatif :

| Caractéristique | Fours à vide traditionnels | Fours à mouvement rhéologique |

|---|---|---|

| Capacité d'humidité | Faible (nécessite une matière première sèche) | Jusqu'à 20 % de teneur en humidité |

| Étape de pré-séchage | Essentiel/Requis | Éliminé (traitement direct) |

| État du matériau | Statique/aggloméré | Fluide (flux rhéologique) |

| Transfert de chaleur | Limité à la surface | Surface spécifique maximisée |

| Système d'alimentation | Plateaux statiques/par lots | Colonnes inclinées et vibration |

| Efficacité | Plus lent (processus en deux étapes) | Élevée (consolidation en une seule étape) |

Révolutionnez votre production d'adsorbants avec KINTEK

Votre ligne de production est-elle bloquée par des étapes de pré-séchage chronophages ? KINTEK est spécialisé dans les solutions thermiques avancées conçues pour relever vos défis matériels les plus difficiles. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, qui peuvent tous être personnalisés selon vos besoins de traitement uniques.

En choisissant KINTEK, vous bénéficiez :

- Efficacité intégrée : Éliminez les goulots d'étranglement avec des fours capables de traiter directement des matières premières à haute teneur en humidité.

- Ingénierie de précision : Tirez parti du flux rhéologique induit par la gravité pour un transfert de chaleur et une cohérence des matériaux supérieurs.

- Solutions personnalisées : Nos systèmes haute température sont adaptés à vos exigences spécifiques en matière de taille de particules et de sublimation.

Prêt à rationaliser votre flux de travail de laboratoire ou industriel ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les pompes à vide et l'azote gazeux de haute pureté protègent-ils l'acier ? Assurer une austénitisation précise pour des résultats exacts

- Quelles sont les utilisations industrielles courantes des fours sous vide ? Améliorer la qualité et la performance des matériaux

- Quelles sont les dispositifs de sécurité inclus dans le système de four sous vide ? Protection essentielle pour votre laboratoire et vos matériaux

- Pourquoi un four de frittage industriel à haute température est-il nécessaire pour la production de supports de membranes céramiques multicanaux ? Rôles clés dans la transformation des matériaux

- Quel rôle joue une chambre à vide rapide dans la mesure des taux d'évaporation ? Atteindre une synchronisation de précision à t=0

- Quel est le but de l'utilisation d'un système de vide poussé et d'un scellage sous vide ? Assurer la pureté dans la synthèse d'alliages

- Comment l'atmosphère d'un four de frittage sous vide poussé affecte-t-elle les propriétés du 17-4PH ? Optimisation de la densité et de la dureté

- Pourquoi certaines étuves sous vide sont-elles remplies d'un gaz à pression partielle ? Empêcher l'appauvrissement en alliage dans les processus à haute température