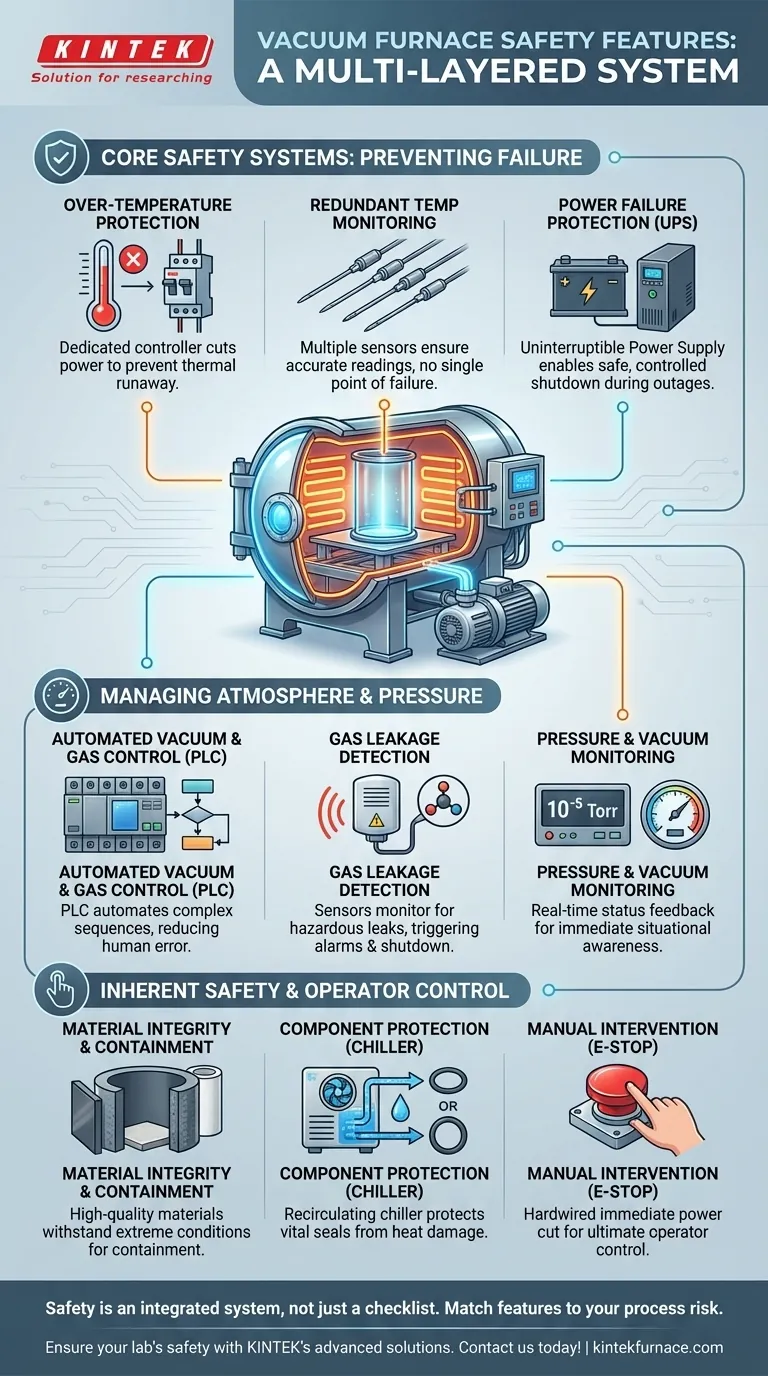

Fondamentalement, un four sous vide moderne intègre une série de dispositifs de sécurité conçus pour protéger l'opérateur, l'équipement et les matériaux traités. Ces systèmes comprennent des commandes actives comme la protection contre les surchauffes qui coupe automatiquement l'alimentation, des commandes manuelles telles qu'un bouton d'arrêt d'urgence, et des systèmes de surveillance des niveaux de vide et des fuites de gaz. La construction physique du four, utilisant des matériaux de haute intégrité et des protections au niveau des composants comme des refroidisseurs, fournit une couche de sécurité passive.

La sécurité d'un four sous vide ne dérive pas d'une seule caractéristique, mais d'un système à plusieurs couches. Ce système combine des commandes automatisées pour prévenir les défaillances prévisibles, des matériaux robustes pour résister aux conditions extrêmes et des commandes manuelles pour donner aux opérateurs le contrôle ultime dans des circonstances imprévues.

Systèmes de sécurité fondamentaux : Prévenir les défaillances catastrophiques

La priorité absolue en matière de sécurité des fours est de prévenir les événements qui pourraient entraîner la destruction de l'équipement ou des situations dangereuses. Ceci est réalisé grâce à plusieurs mécanismes de sécurité primaires.

Protection contre les surchauffes

C'est la caractéristique de sécurité active la plus critique. Un contrôleur dédié, séparé du contrôleur de processus principal, surveille la température du four. Si elle dépasse une limite de sécurité prédéfinie, ce système coupe automatiquement l'alimentation des éléments chauffants, empêchant un événement d'emballement thermique.

Surveillance redondante de la température

Compter sur un seul capteur crée un point de défaillance unique. Les systèmes à haute fiabilité utilisent souvent plusieurs thermocouples de contrôle pour fournir des lectures de température redondantes. Cela garantit que si un capteur tombe en panne ou fournit une lecture inexacte, le système de contrôle peut toujours compter sur les autres pour maintenir un fonctionnement sûr.

Protection contre les pannes de courant

Une perte soudaine d'alimentation pendant un cycle à haute température est extrêmement dangereuse. Un Alimentation Sans Interruption (ASI) est une option cruciale qui fournit une alimentation de secours, permettant à l'automate programmable du système (PLC) d'exécuter une séquence d'arrêt contrôlée et sûre plutôt qu'un arrêt chaotique et potentiellement dommageable.

Gestion des risques liés à l'atmosphère et à la pression

Le contrôle de l'environnement interne du four est fondamental à la fois pour le processus et pour sa sécurité. Les erreurs dans la gestion du vide ou du gaz de procédé peuvent entraîner la ruine des matériaux ou des réactions dangereuses.

Contrôle automatisé du vide et du gaz

Les fours modernes utilisent un Contrôleur Logique Programmable (PLC) pour automatiser des séquences complexes telles que les pompages, les remplissages de gaz et les évacuations. En automatisant ces étapes critiques, le PLC réduit considérablement le risque d'erreur humaine, qui est une cause fréquente d'accidents.

Détection de fuites de gaz

Pour les fours utilisant des gaz de procédé réactifs, inflammables ou inertes, un système de détection de fuites de gaz est une mesure de sécurité essentielle. Ces capteurs surveillent la zone autour du four et déclenchent une alarme et potentiellement un arrêt en cas de détection de fuite, prévenant ainsi le risque d'incendie, d'explosion ou d'asphyxie.

Surveillance de la pression et du vide

Un affichage numérique du vide et des jauges associées fournissent à l'opérateur des informations critiques en temps réel sur l'état du système. Un retour constant et clair sur la pression interne est fondamental pour la conscience situationnelle, permettant aux opérateurs de repérer les anomalies avant qu'elles ne deviennent des problèmes critiques.

Sécurité inhérente et contrôle de l'opérateur

Au-delà des systèmes actifs, la sécurité est intégrée dans la conception du four, de ses matériaux aux commandes directes données à l'opérateur.

Intégrité des matériaux et confinement

La chambre et les tubes du four sont fabriqués à partir de matériaux de haute qualité tels que le graphite, le tungstène, le molybdène, le quartz ou la céramique. Ces matériaux sont choisis pour leur capacité à résister à des températures extrêmes et à résister à la corrosion, assurant l'intégrité physique du four et le confinement du processus.

Protection des composants

Des dispositifs tels qu'un refroidisseur à recirculation sont utilisés pour refroidir les composants tels que les joints toriques en silicone et les garnitures. La protection de ces joints est vitale pour la sécurité, car leur défaillance pourrait entraîner une perte soudaine d'intégrité du vide ou de l'atmosphère.

Intervention manuelle (Arrêt d'urgence)

Malgré l'automatisation avancée, l'opérateur doit avoir le dernier mot. Le bouton d'arrêt d'urgence est une fonction câblée qui coupe immédiatement toute alimentation des composants dangereux. C'est la commande manuelle ultime pour toute situation où l'opérateur perçoit un danger immédiat.

Comprendre les compromis

Toutes les caractéristiques de sécurité ne sont pas standard sur tous les fours. Le niveau de sécurité requis est directement lié au risque du processus et au budget.

La base de la sécurité

Les caractéristiques de base telles que l'arrêt d'urgence et la protection contre les surchauffes de base sont non négociables et incluses sur pratiquement tous les systèmes. Elles représentent le minimum absolu pour un fonctionnement sûr.

Les risques spécifiques au processus dictent les caractéristiques

Les fonctionnalités optionnelles sont dictées par votre application spécifique. Un four utilisé pour un recuit simple sous vide ne nécessite pas le même système de détection de fuites de gaz qu'un four utilisé pour le dépôt chimique en phase vapeur avec des gaz précurseurs inflammables.

Le coût de la redondance

L'ajout de fonctionnalités telles qu'un ASI, plusieurs thermocouples ou une journalisation de données avancée augmente le coût initial et la complexité du système. Le compromis se situe entre l'investissement initial et la marge de sécurité accrue, ce qui est crucial lors du traitement de matériaux de grande valeur ou de l'exécution de processus à haut risque.

Faire le bon choix pour votre objectif

Lors de la spécification d'un four sous vide, faites correspondre les dispositifs de sécurité à l'application prévue.

- Si votre objectif principal est le traitement thermique standard sous vide : Assurez-vous que le four dispose d'une protection robuste contre les surchauffes, d'un ASI fiable pour les arrêts sûrs et d'un arrêt d'urgence clair.

- Si votre objectif principal est le traitement avec des gaz réactifs : La détection des fuites de gaz, un système de vide de haute intégrité et un collecteur de manipulation de gaz automatisé par PLC sont des exigences de sécurité critiques.

- Si votre objectif principal est des pièces de grande valeur ou critiques pour la mission : Investissez dans la redondance avec plusieurs thermocouples et une journalisation complète des données pour protéger la charge et vérifier l'intégrité du processus.

En fin de compte, considérer la sécurité comme un système intégré, plutôt que comme une liste de contrôle de fonctionnalités, est le moyen le plus efficace pour garantir un environnement opérationnel sécurisé.

Tableau récapitulatif :

| Dispositif de sécurité | Objectif | Composants clés |

|---|---|---|

| Protection contre les surchauffes | Prévient l'emballement thermique en coupant l'alimentation | Contrôleur dédié, éléments chauffants |

| Surveillance redondante de la température | Assure des lectures précises avec des capteurs de secours | Multiples thermocouples |

| Protection contre les pannes de courant | Permet un arrêt sûr lors des coupures | Alimentation Sans Interruption (ASI) |

| Détection de fuites de gaz | Alerte en cas de fuites de gaz inflammables ou réactifs | Capteurs, systèmes d'alarme |

| Arrêt d'urgence | Permet une annulation manuelle immédiate en cas d'urgence | Bouton câblé |

| Intégrité des matériaux | Résiste aux conditions extrêmes pour le confinement | Graphite, tungstène, céramique |

Assurez la sécurité de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Ne faites aucun compromis sur la sécurité—contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et personnalisables peuvent protéger vos opérateurs, votre équipement et vos matériaux précieux tout en améliorant votre efficacité de processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?