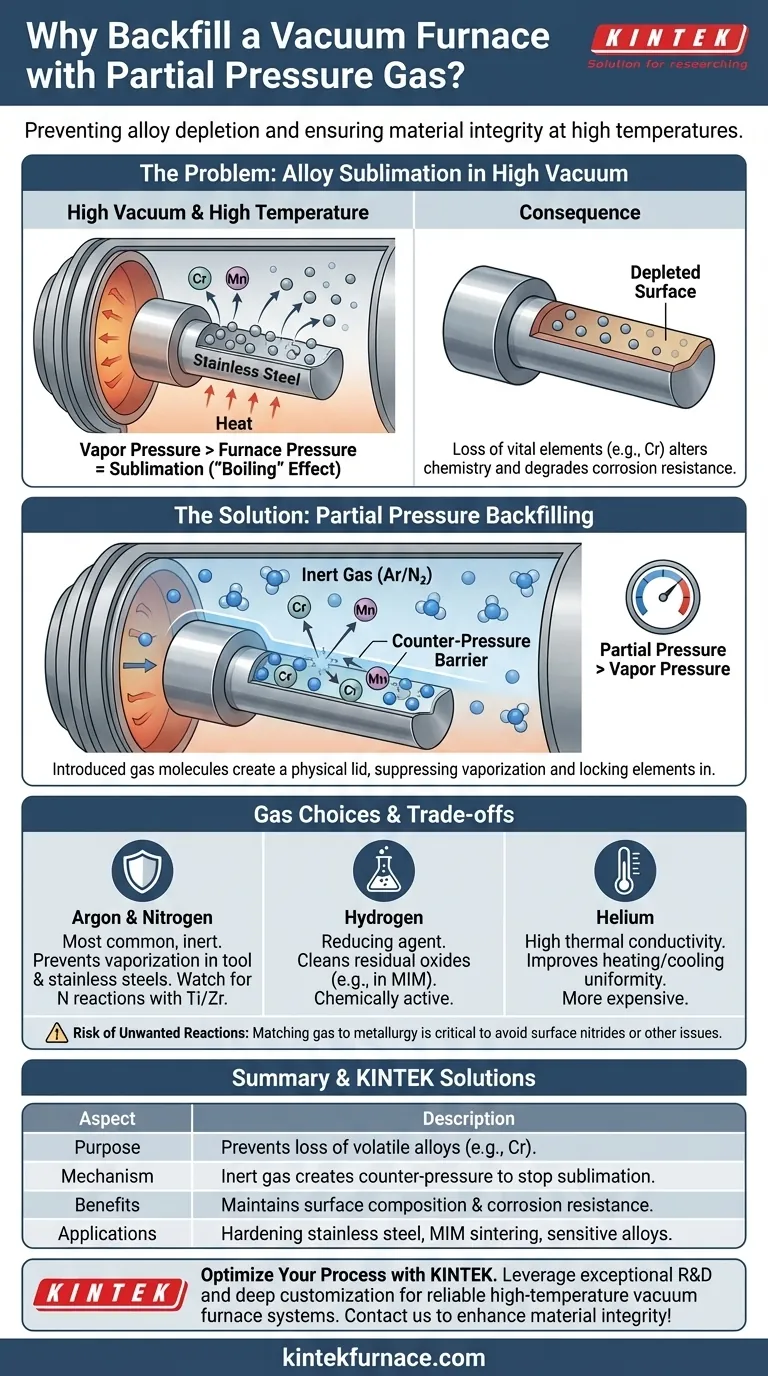

Fondamentalement, le remplissage d'une étuve sous vide avec un gaz à pression partielle est une technique précise utilisée pour empêcher les éléments d'alliage essentiels de « bouillir » hors de la surface d'une pièce à haute température. Ceci est particulièrement critique lors de processus tels que le durcissement de l'acier inoxydable, où l'objectif est de supprimer la vaporisation du chrome, vital pour la résistance à la corrosion.

Le défi fondamental est qu'un vide poussé facilite la transformation de certains métaux en gaz à haute température. L'introduction d'une pression partielle d'un gaz inerte agit comme une barrière physique, créant juste assez de pression pour maintenir ces éléments volatils piégés à la surface de la pièce sans compromettre les avantages du vide.

La physique de la pression de vapeur dans un vide

Pour comprendre pourquoi le remplissage est nécessaire, nous devons d'abord examiner l'interaction entre la température, la pression et les matériaux eux-mêmes.

La nature de la pression de vapeur

Chaque solide et liquide possède une pression de vapeur, qui est la pression naturelle exercée par sa forme gazeuse. Cette pression augmente de manière exponentielle à mesure que la température monte.

À température ambiante et pression atmosphérique normale, la pression de vapeur des métaux est négligeable. Cependant, dans l'environnement à haute chaleur et basse pression d'une étuve sous vide, cela change radicalement.

Le rôle du vide

Une étuve sous vide fonctionne en éliminant l'air, ce qui supprime le risque d'oxydation et élimine d'autres contaminants. De manière critique, elle élimine également la pression atmosphérique.

Ceci crée une différence de pression massive entre l'environnement du four et la pression de vapeur des éléments d'alliage présents dans la pièce métallique.

L'effet d'« ébullition » à haute température

Lorsqu'une pièce est chauffée sous vide, la pression de vapeur de certains éléments (comme le chrome, le manganèse ou le cuivre) peut dépasser la pression extrêmement basse du four.

Cela provoque la sublimation de ces éléments — transformation directe du solide en gaz. C'est fonctionnellement la même chose que l'eau qui bout lorsque sa pression de vapeur dépasse la pression atmosphérique. Les éléments s'évaporent littéralement de la surface de la pièce.

La conséquence : l'appauvrissement en alliage

Ce n'est pas un effet mineur. La perte de ces éléments à la surface peut modifier fondamentalement la chimie de la pièce.

Pour une pièce en acier inoxydable, la perte de chrome de surface (appauvrissement en chrome) peut dégrader gravement sa résistance à la corrosion, annulant l'objectif d'utiliser cet alliage en premier lieu.

Comment le remplissage à pression partielle résout le problème

Le remplissage à pression partielle est la solution élégante à ce défi métallurgique. Il consiste à introduire intentionnellement une petite quantité contrôlée d'un gaz spécifique dans la chambre du four.

Créer une « contre-pression »

Le gaz de remplissage, généralement inerte comme l'Argon ou l'Azote, augmente la pression totale à l'intérieur du four.

Cette nouvelle pression, bien que toujours bien en dessous des niveaux atmosphériques, est calculée pour être juste assez élevée pour être supérieure à la pression de vapeur de l'élément volatil que vous souhaitez protéger.

Le mécanisme de suppression

Les molécules du gaz de remplissage agissent comme une barrière physique. Elles bombardent la surface de la pièce, créant efficacement un « couvercle » qui empêche les atomes métalliques de s'échapper dans le vide.

Ceci supprime la sublimation et maintient la composition de l'alliage stable là où c'est le plus important : à la surface.

Comprendre les compromis et les choix de gaz

Le choix du gaz de remplissage et du niveau de pression n'est pas arbitraire ; il dépend du matériau traité et du résultat souhaité.

Choisir le bon gaz

- Argon et Azote : Ce sont les choix les plus courants pour supprimer la vaporisation. Ils sont inertes, largement disponibles et très efficaces pour des processus tels que le durcissement des aciers à outils et des aciers inoxydables.

- Hydrogène : Ce gaz est utilisé lorsqu'une réaction chimique est également souhaitée. Dans les processus comme le Moulage par Injection de Métal (MIM), une atmosphère d'hydrogène fournit non seulement une pression partielle, mais agit également comme un agent réducteur, nettoyant les oxydes résiduels des pièces.

- Hélium : En raison de sa conductivité thermique élevée, l'hélium peut parfois être utilisé pour améliorer l'uniformité du chauffage et du refroidissement, bien que ce soit une option plus coûteuse.

Le risque de réactions indésirables

Bien que les gaz « inertes » soient choisis pour être non réactifs, à très haute température, même l'Azote peut réagir avec certains métaux. Par exemple, l'azote peut former des nitrures à la surface des alliages de titane ou de zirconium, ce qui peut être indésirable.

Cela souligne l'importance d'adapter le gaz et les paramètres du processus à la métallurgie spécifique du composant. L'objectif est un équilibre délicat : assez de pression pour supprimer la vaporisation, mais pas assez pour entraver le dégazage ou provoquer des réactions chimiques indésirables.

Faire le bon choix pour votre processus

L'application d'une pression partielle est une décision stratégique basée sur votre objectif métallurgique principal.

- Si votre objectif principal est d'empêcher l'appauvrissement en alliage dans les aciers : Utilisez une pression partielle d'Argon ou d'Azote calculée pour dépasser la pression de vapeur du chrome à votre température cible.

- Si votre objectif principal est le frittage et la réduction des oxydes (par exemple, MIM) : Une pression partielle d'Hydrogène est probablement nécessaire pour fournir à la fois une barrière physique et un environnement réducteur chimiquement actif.

- Si votre objectif principal est une pureté maximale pour les alliages très sensibles : Vous devrez peut-être fonctionner avec un vide plus poussé et limiter soigneusement votre température maximale pour rester en dessous du point de vaporisation critique de l'alliage.

En fin de compte, maîtriser le contrôle de la pression partielle vous permet de tirer parti de toute la puissance d'un vide tout en protégeant précisément l'intégrité matérielle de vos composants.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif | Empêche la vaporisation des éléments d'alliage volatils (ex. chrome) à haute température dans un environnement sous vide. |

| Mécanisme | Introduction d'un gaz inerte (ex. Argon, Azote) pour créer une contre-pression qui supprime la sublimation. |

| Avantages clés | Maintient la composition de l'alliage de surface, prévient la perte de résistance à la corrosion et permet un contrôle précis du processus. |

| Gaz couramment utilisés | Argon, Azote, Hydrogène (pour la réduction), Hélium (pour l'uniformité thermique). |

| Applications | Durcissement de l'acier inoxydable, frittage en MIM, traitement d'alliages sensibles sans appauvrissement. |

Optimisez vos processus à haute température avec les solutions avancées d'étuves sous vide de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux divers laboratoires des systèmes de fours à haute température fiables, y compris des fours à Muffle, Tubes, Rotatifs, Sous vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que ces solutions répondent précisément à vos besoins expérimentaux uniques, comme la prévention de l'appauvrissement en alliage avec contrôle de la pression partielle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre intégrité matérielle et votre efficacité !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux