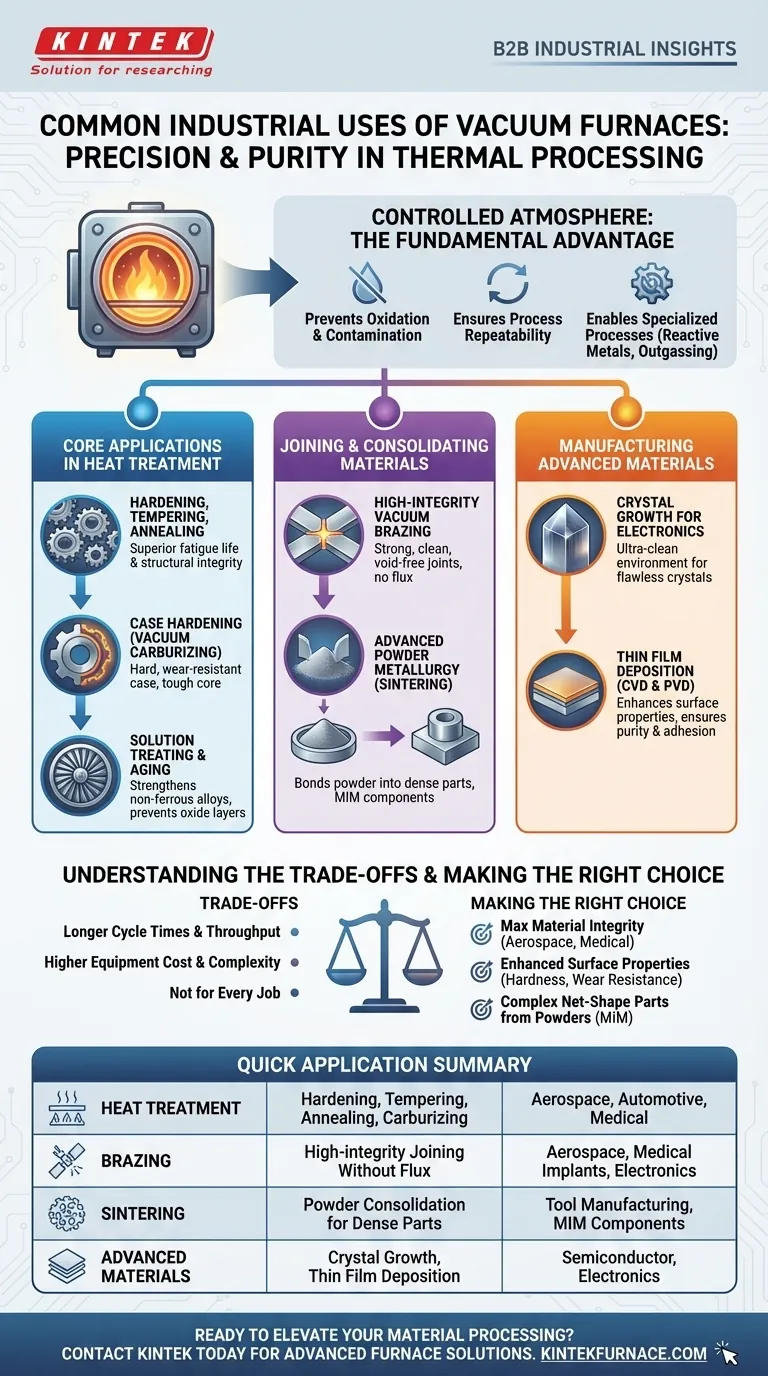

En substance, les fours industriels sous vide sont utilisés pour une large gamme de processus thermiques où la prévention de la contamination est essentielle. Leurs applications les plus courantes incluent le traitement thermique d'alliages métalliques (tels que la trempe, le revenu et le recuit), le brasage de haute intégrité pour l'assemblage de composants, et le frittage pour la consolidation de matériaux en poudre en pièces solides. Ils sont indispensables dans des industries comme l'aérospatiale, le médical et l'électronique pour la production de composants fiables et de haute qualité.

Le défi fondamental dans le traitement des matériaux à haute température est que la chaleur accélère les réactions chimiques indésirables, principalement l'oxydation, qui dégrade la qualité et les performances d'un matériau. Les fours sous vide résolvent ce problème en éliminant l'atmosphère réactive, créant un environnement immaculé pour un traitement thermique précisément contrôlé.

L'avantage fondamental : un environnement non contaminé

La valeur fondamentale d'un four sous vide n'est pas la chaleur elle-même, mais l'atmosphère contrôlée – ou son absence. En pompant l'air, le four élimine l'oxygène, la vapeur d'eau et d'autres gaz qui réagiraient avec le matériau à haute température.

Prévenir l'oxydation et la contamination

Le chauffage des métaux en présence d'oxygène crée une couche d'oxyde, ou calamine, à la surface. Un environnement sous vide élimine cela, ce qui donne des pièces brillantes et propres qui ne nécessitent aucun nettoyage post-traitement. C'est essentiel pour les pièces aux géométries complexes ou pour les matériaux dont l'intégrité de surface est primordiale.

Assurer la répétabilité du processus

Le vide offre un environnement très stable et reproductible. Contrairement aux fours à atmosphère où la composition des gaz peut fluctuer, le vide est un point de départ cohérent pour chaque cycle, garantissant que les pièces produites aujourd'hui sont identiques aux pièces produites dans plusieurs mois.

Permettre des processus spécialisés

Certains matériaux, en particulier les métaux réactifs et les alliages avancés, ne peuvent être traités que sous vide pour préserver leurs propriétés uniques. De plus, le vide facilite le dégazage, extrayant les gaz piégés de l'intérieur du matériau lui-même, ce qui conduit à une pureté et une densité plus élevées.

Applications principales dans le traitement thermique

Le traitement thermique modifie la microstructure d'un matériau pour obtenir des propriétés mécaniques spécifiques comme la dureté, la ténacité ou la ductilité. Effectuer ces processus sous vide élève la qualité du résultat.

Trempe, revenu et recuit

Ce sont les processus de traitement thermique les plus courants. La trempe (par refroidissement rapide) augmente la résistance d'un matériau, le revenu réduit sa fragilité et le recuit l'adoucit pour améliorer sa ductilité. Sous vide, ces processus donnent des pièces avec une durée de vie en fatigue et une intégrité structurelle supérieures, cruciales pour les alliages d'acier haute performance.

Cémentation (cémentation sous vide)

Ce processus diffuse du carbone dans la surface d'un composant en acier à haute température. Le résultat est une pièce avec une enveloppe extérieure extrêmement dure et résistante à l'usure, et un noyau plus doux et plus tenace. La cémentation sous vide offre un contrôle exceptionnel sur la profondeur et l'uniformité de l'enveloppe.

Traitement de mise en solution et vieillissement

Largement utilisés dans l'industrie aérospatiale, ces processus renforcent les alliages non ferreux comme l'aluminium, le nickel et le titane. Un vide empêche la formation de couches d'oxyde nuisibles qui peuvent compromettre les performances de composants critiques comme les aubes de turbine ou les pièces structurelles de cellule d'avion.

Assemblage et consolidation de matériaux

Au-delà de la modification des pièces existantes, les fours sous vide sont essentiels pour leur création et leur assemblage.

Brasage sous vide de haute intégrité

Le brasage utilise un métal d'apport pour joindre deux composants. Sous vide, ce processus crée des joints exceptionnellement solides, propres et sans vides, sans qu'il soit nécessaire d'utiliser un flux corrosif. C'est la norme pour les assemblages critiques dans l'aérospatiale, les implants médicaux et les équipements électriques comme les interrupteurs sous vide.

Métallurgie des poudres avancée (frittage)

Le frittage est le processus qui consiste à prendre des poudres métalliques ou céramiques compactées et à les chauffer juste en dessous de leur point de fusion, ce qui provoque la liaison des particules en une pièce solide et dense. Le frittage sous vide est utilisé pour produire des pièces à partir de matériaux comme le carbure de tungstène pour les outils de coupe et pour traiter des composants fabriqués par Moulage par Injection de Métal (MIM). Le cycle comprend souvent une phase de déliantage pour éliminer les liants polymères avant le frittage final.

Fabrication de matériaux et de composants avancés

La technologie du vide est à la pointe de la science des matériaux modernes et de la fabrication de haute technologie.

Croissance de cristaux pour l'électronique

La création de grands lingots de silicium monocristallin pour les plaquettes semi-conductrices nécessite un environnement d'une pureté extrême. Les fours sous vide fournissent les conditions ultra-propres et contrôlées nécessaires à la croissance de ces cristaux impeccables, qui sont le fondement de toute l'électronique moderne.

Dépôt de couches minces (CVD & PVD)

Le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) sont des processus qui déposent de fines couches de matériau sur un substrat pour améliorer ses propriétés (par exemple, dureté, faible frottement). Un vide est essentiel pour ces processus afin d'assurer la pureté et l'adhérence du film déposé.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre des décisions éclairées.

Temps de cycle et débit

La mise sous vide profond et le refroidissement contrôlé de la charge prennent du temps. Par conséquent, les temps de cycle des fours sous vide sont souvent plus longs que ceux des fours à atmosphère conventionnels, ce qui peut avoir un impact sur le débit global.

Coût et complexité de l'équipement

Les fours sous vide sont des systèmes sophistiqués impliquant des pompes à vide, des commandes avancées et une construction de chambre spécialisée. Cela entraîne un investissement initial plus élevé et nécessite un personnel plus qualifié pour l'utilisation et la maintenance.

Ne convient pas à tous les travaux

Pour les aciers à faible teneur en carbone ou les travaux de recuit simples où une petite quantité d'oxydation de surface est acceptable et peut être facilement éliminée, un four à atmosphère moins cher est souvent un choix plus économique. La valeur d'un vide est directement proportionnelle au coût du matériau et aux exigences de performance du composant.

Faire le bon choix pour votre objectif

Pour déterminer si un four sous vide est l'outil approprié, considérez votre objectif final.

- Si votre objectif principal est une intégrité maximale du matériau : Pour les composants critiques dans l'aérospatiale, le médical ou la défense, le traitement thermique et le brasage sous vide sont le bon choix pour assurer la fiabilité et la performance.

- Si votre objectif principal est l'amélioration des propriétés de surface : Pour créer des pièces avec une dureté et une résistance à l'usure extrêmes, vous devriez envisager la cémentation sous vide ou le revêtement PVD.

- Si votre objectif principal est de créer des pièces complexes de forme quasi-nette à partir de poudres : Pour des applications comme les outils en carbure ou les composants MIM complexes, le déliantage et le frittage sous vide sont les processus standard de l'industrie.

En fin de compte, le choix d'un four sous vide est une décision stratégique pour éliminer les variables environnementales et exercer un contrôle précis sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Application | Utilisations clés | Industries bénéficiaires |

|---|---|---|

| Traitement thermique | Trempe, revenu, recuit, cémentation | Aérospatiale, automobile, médical |

| Brasage | Assemblage de haute intégrité sans flux | Aérospatiale, implants médicaux, électronique |

| Frittage | Consolidation des poudres pour des pièces denses | Fabrication d'outils, composants MIM |

| Matériaux avancés | Croissance cristalline, dépôt de couches minces | Semi-conducteurs, électronique |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer vos applications industrielles et fournir des résultats supérieurs pour vos composants haute performance !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid