À la base, les fours à atmosphère inerte présentent trois défis majeurs : le coût récurrent élevé des gaz inertes, la complexité technique du maintien d'un environnement parfaitement scellé et la consommation d'énergie substantielle requise pour fonctionner à haute température. Ces facteurs influencent directement le coût total de possession et la fiabilité du processus de fabrication.

Les principaux défis des fours à atmosphère inerte ne sont pas de simples inconvénients techniques ; ce sont des exigences opérationnelles fondamentales. Gérer avec succès les coûts des gaz, l'intégrité des joints et l'utilisation de l'énergie fait la différence entre un processus fiable et de haute qualité et une source de coûteuses défaillances de production.

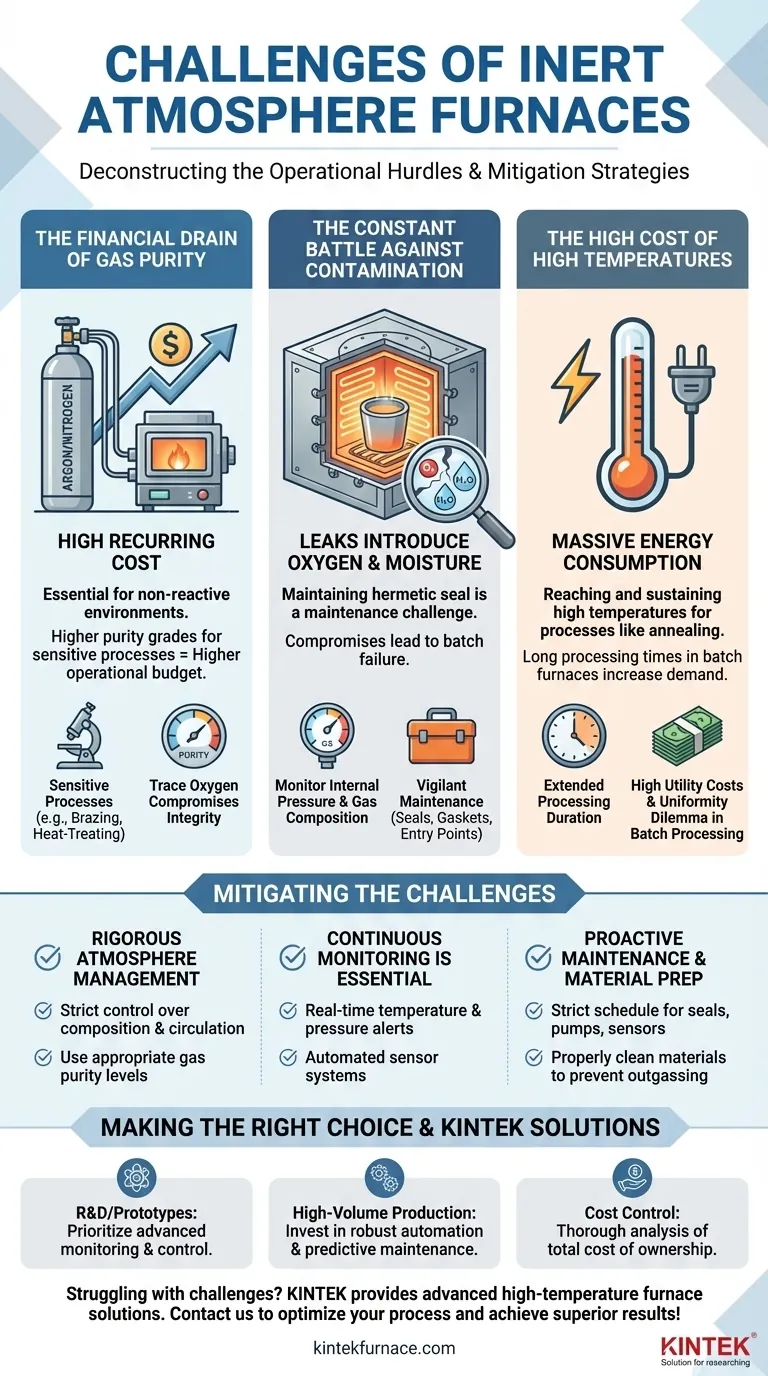

Décortiquer les obstacles opérationnels

Pour utiliser efficacement un four à atmosphère inerte, vous devez comprendre la nature de ses défis principaux. Ce ne sont pas des problèmes ponctuels, mais des variables opérationnelles continues qui nécessitent une gestion constante.

Le drainage financier de la pureté des gaz

Le défi le plus évident est le coût direct et récurrent des gaz inertes de haute pureté tels que l'argon ou l'azote. Ces gaz sont essentiels pour créer l'environnement non réactif qui empêche l'oxydation.

Pour les processus sensibles comme le brasage ou le traitement thermique d'alliages avancés, même des traces d'oxygène peuvent compromettre l'intégrité du matériau. Cela nécessite l'utilisation de gaz de haute pureté, et donc plus coûteux, ce qui en fait un poste important de votre budget opérationnel.

La bataille constante contre la contamination

Une atmosphère inerte n'est aussi bonne que le joint qui la contient. Atteindre et maintenir un environnement hermétiquement scellé est un défi de maintenance important.

Les fuites peuvent introduire de l'oxygène et de l'humidité, ruinant un lot entier de composants. Vous devez surveiller constamment la pression interne et la composition du gaz pour assurer l'intégrité de l'atmosphère, nécessitant une maintenance vigilante des joints, des garnitures et des points d'entrée.

Le coût élevé des hautes températures

Les fours à atmosphère inerte fonctionnent souvent à des températures extrêmement élevées pour des processus tels que le recuit. Atteindre et maintenir ces températures nécessite une quantité massive d'énergie électrique, entraînant des coûts d'électricité élevés.

Cette demande énergétique est aggravée par de longs temps de traitement, en particulier dans les fours à lots, où le système doit être maintenu à température pendant une durée prolongée pour garantir que l'ensemble de la charge est traité uniformément.

Le dilemme de l'uniformité dans le traitement par lots

Les fours à lots offrent une flexibilité mais introduisent le défi de l'uniformité du processus. Assurer que chaque composant d'un lot important ou complexe subit les mêmes conditions de température et d'atmosphère est difficile.

Sans une circulation de gaz appropriée et un contrôle précis de la température, vous risquez de créer des points chauds ou froids, entraînant des propriétés de matériau incohérentes dans l'ensemble du lot et un rejet potentiel de pièces.

Comprendre les compromis

Malgré ces défis, ces fours sont indispensables pour de nombreuses applications de fabrication avancée. La décision d'en utiliser un est un compromis entre la complexité opérationnelle et la qualité du produit final.

Le besoin non négociable d'un environnement inerte

Pour des processus tels que le recuit, le brasage et la fabrication additive par fusion de lit de poudre, la prévention de l'oxydation n'est pas facultative—elle est fondamentale pour l'intégrité de la pièce finale.

Dans ces cas, les coûts élevés et les exigences opérationnelles sont justifiés car il n'existe pas d'alternative pour atteindre les propriétés et la finition des matériaux requises. La complexité du four est le prix d'entrée pour des résultats de haute qualité.

Les coûts cachés de la défaillance du processus

Les défis liés au coût et à la maintenance doivent être mis en balance avec le coût de la défaillance. Un seul lot compromis en raison d'une fuite atmosphérique peut entraîner des milliers de dollars de rebuts, d'énergie gaspillée et de temps de production perdu.

Par conséquent, investir dans des systèmes de surveillance robustes, des joints de haute qualité et des protocoles de maintenance rigoureux est une forme d'assurance contre des pertes financières beaucoup plus importantes.

Comment atténuer les défis

Le succès avec un four à atmosphère inerte repose sur une approche opérationnelle disciplinée. Les considérations suivantes sont essentielles pour garantir à la fois la qualité du processus et la sécurité de l'opérateur.

Gestion rigoureuse de l'atmosphère

Vous devez maintenir un contrôle strict sur la composition et la circulation de l'atmosphère à l'intérieur du four. Cela comprend l'utilisation des niveaux de pureté des gaz appropriés pour votre matériau et processus spécifiques.

La surveillance continue est essentielle

La surveillance continue de la température et de la pression n'est pas négociable. Les systèmes de capteurs automatisés peuvent fournir des alertes en temps réel à toute déviation, permettant aux opérateurs d'intervenir avant qu'un lot ne soit compromis.

Maintenance proactive et préparation des matériaux

Mettez en œuvre un calendrier strict pour l'entretien régulier de l'équipement, en vous concentrant sur les joints, les pompes et les capteurs. De plus, assurez-vous que tous les matériaux placés dans le four sont correctement nettoyés pour éviter le dégazage, ce qui pourrait introduire des contaminants dans l'atmosphère.

Faire le bon choix pour votre objectif

Votre stratégie pour gérer ces défis doit s'aligner sur vos objectifs de production spécifiques.

- Si votre objectif principal est la R&D ou les prototypes de grande valeur : Privilégiez un four doté d'une surveillance et d'un contrôle avancés, car la répétabilité du processus et l'enregistrement des données sont plus critiques que le débit.

- Si votre objectif principal est la production à grand volume : La fiabilité et le coût opérationnel par pièce sont primordiaux, investissez donc dans une automatisation robuste et une maintenance prédictive pour minimiser les temps d'arrêt et la consommation de gaz.

- Si votre objectif principal est le contrôle des coûts : Effectuez une analyse approfondie du coût total de possession, en tenant compte de l'énergie, de la consommation de gaz et du travail de maintenance pour éviter que des dépenses imprévues ne fassent dérailler votre budget.

En fin de compte, maîtriser les défis d'un four à atmosphère inerte est la clé pour débloquer les plus hauts niveaux de qualité et de performance des matériaux.

Tableau récapitulatif :

| Défi | Problèmes clés | Stratégies d'atténuation |

|---|---|---|

| Coûts élevés des gaz | Dépense récurrente d'argon/azote ; exigences de pureté | Optimiser l'utilisation des gaz ; utiliser une surveillance automatisée |

| Intégrité du joint | Fuites entraînant une contamination ; exigences de maintenance | Vérifications régulières des joints/garnitures ; surveillance de la pression |

| Consommation d'énergie | Utilisation élevée d'électricité pour maintenir des températures élevées | Améliorer l'isolation ; systèmes de chauffage efficaces |

| Uniformité du processus | Conditions incohérentes dans les fours à lots | Circulation de gaz améliorée ; contrôle précis de la température |

Vous êtes confronté aux défis des fours à atmosphère inerte ? KINTEK peut vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, réduisant les coûts et améliorant la fiabilité. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique