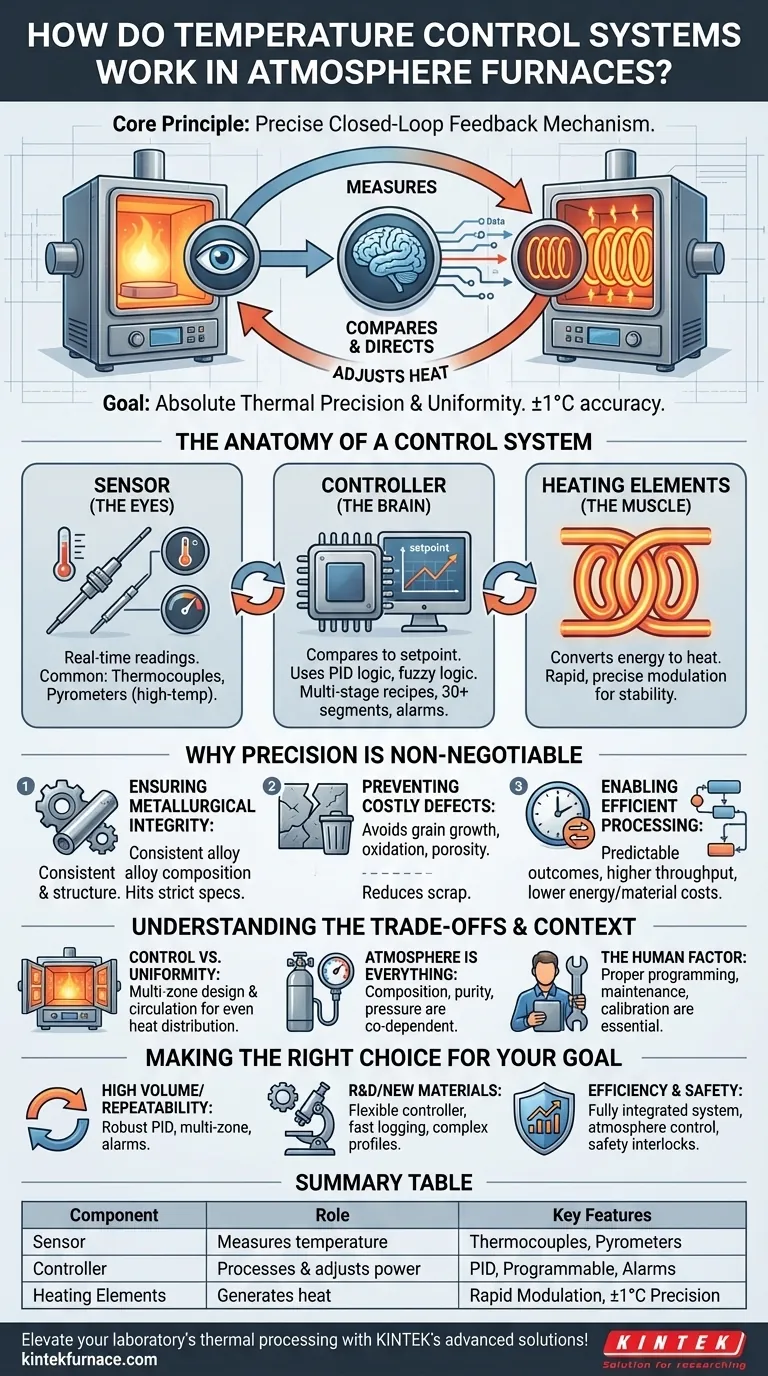

Au cœur du système, un système de contrôle de température dans un four à atmosphère contrôlée fonctionne comme un mécanisme de rétroaction précis en boucle fermée. Il mesure en continu la température interne à l'aide de capteurs, compare ces données à un point de consigne programmé dans un contrôleur, et dirige les éléments chauffants pour ajouter ou réduire l'énergie. Ce cycle constant de surveillance et d'ajustement garantit que le matériau traité reçoit le profil thermique exact requis pour sa transformation.

L'objectif de ce système n'est pas seulement de générer de la chaleur, mais d'atteindre une précision et une uniformité thermiques absolues. Il constitue le lien critique entre le matériel du four et les propriétés métallurgiques finales de votre matériau, où même un écart de quelques degrés peut compromettre la qualité et générer des déchets.

L'anatomie d'un système de contrôle

Un système de contrôle de température est composé de trois types d'éléments essentiels fonctionnant en synergie : les capteurs, le contrôleur et les éléments chauffants. Chacun joue un rôle distinct dans l'atteinte et le maintien de la température cible.

Le Capteur : Les Yeux du Four

Les « yeux » du système sont des capteurs placés à l'intérieur de la chambre du four pour fournir des relevés de température en temps réel.

Le type le plus courant est le thermocouple, qui mesure la température à un point spécifique. Pour les processus nécessitant une mesure sans contact ou pour des températures extrêmement élevées, un pyromètre peut être utilisé à la place.

Le Contrôleur : Le Cerveau de l'Opération

Le contrôleur est le processeur central qui prend toutes les décisions. Il reçoit la lecture de température du capteur et la compare à la température souhaitée, ou point de consigne.

Les systèmes modernes utilisent souvent un contrôleur PID (Proportionnel-Intégral-Dérivé), parfois amélioré par une logique floue. Cet appareil calcule la différence entre la température réelle et le point de consigne et détermine la quantité précise de puissance à envoyer aux éléments chauffants.

Les contrôleurs avancés permettent des recettes de processus multi-étapes très complexes, avec des fonctionnalités telles que 30 segments programmables ou plus et des courbes de chauffage et de refroidissement prédéfinies. Ils comprennent également des fonctions de sécurité critiques telles que les alarmes de surchauffe et les protocoles d'arrêt automatique.

Le Muscle : Les Éléments Chauffants

Les éléments chauffants sont les composants qui génèrent effectivement la chaleur. En fonction des instructions du contrôleur, ils convertissent l'énergie électrique en énergie thermique.

La capacité du contrôleur à moduler rapidement et précisément la puissance envoyée à ces éléments est ce qui permet au système de réagir instantanément aux fluctuations et de maintenir la température avec une extrême précision, souvent à ±1°C du point de consigne.

Pourquoi cette précision est non négociable

Le maintien d'un contrôle aussi strict est fondamental pour le succès de tout processus de traitement thermique. Les conséquences d'un mauvais contrôle sont significatives et coûteuses.

Assurer l'intégrité métallurgique

Les propriétés mécaniques finales d'une pièce métallique — sa dureté, sa résistance et sa ductilité — sont le résultat direct de son historique thermique. Un contrôle précis de la température garantit une composition et une structure d'alliage constantes, produisant des pièces qui répondent à des spécifications d'ingénierie strictes à chaque fois.

Prévenir les défauts coûteux

Les fluctuations de température peuvent entraîner une multitude de défauts matériels. Ceux-ci comprennent une croissance de grain indésirable, une oxydation de surface, une porosité interne et une déformation. En maintenant la stabilité, le système de contrôle prévient les défauts et réduit considérablement les rebuts et le gaspillage de matériaux.

Permettre un traitement efficace

Un profil de température bien contrôlé permet des résultats prévisibles, tels qu'un remplissage efficace du moule dans les opérations de coulée. Cette fiabilité améliore le débit et réduit les coûts énergétiques et matériels associés aux lots défectueux ou hors spécifications.

Comprendre les compromis et le contexte opérationnel

Une lecture de température parfaite n'est qu'une pièce d'un puzzle beaucoup plus vaste. Pour obtenir un contrôle réel du processus, vous devez considérer l'ensemble de l'environnement du four.

Contrôle vs Uniformité

Un seul thermocouple vous donne une température précise à un endroit, mais il ne garantit pas que la température soit la même partout ailleurs. L'uniformité de la température dans tout le volume de travail est essentielle. Ceci est obtenu grâce à une conception de four appropriée, à de multiples zones de contrôle et à une circulation atmosphérique efficace.

L'atmosphère est primordiale

Dans un four à atmosphère contrôlée, le système de contrôle de la température fonctionne en tandem avec le système de contrôle du gaz. Le maintien de la composition, de la pureté et de la pression atmosphérique correctes est tout aussi important que le maintien de la température. Les deux systèmes sont interdépendants ; la défaillance de l'un annule le succès de l'autre.

Le facteur humain

Même le système le plus avancé est sujet à l'erreur humaine et à l'usure. La programmation appropriée des profils thermiques du contrôleur est essentielle. De même, l'entretien régulier et l'étalonnage des thermocouples et autres équipements sont obligatoires pour garantir que les relevés du système restent précis au fil du temps.

Faire le bon choix pour votre objectif

Pour garantir le succès, alignez les capacités du système de contrôle sur votre objectif opérationnel principal.

- Si votre objectif principal est la répétabilité du processus et le volume élevé : Privilégiez un contrôleur PID robuste avec contrôle multi-zones et alarmes intégrées pour garantir que chaque lot est identique.

- Si votre objectif principal est la R&D ou le développement de nouveaux matériaux : Vous avez besoin d'un contrôleur hautement flexible avec de nombreux segments de programmation, une journalisation des données rapide et la capacité d'exécuter des profils thermiques complexes.

- Si votre objectif principal est l'efficacité opérationnelle et la sécurité : Investissez dans un système entièrement intégré qui surveille et contrôle la température, l'atmosphère et la pression, avec des interverrouillages de sécurité complets et des protocoles d'arrêt.

En fin de compte, maîtriser le système de contrôle de température, c'est maîtriser la qualité et la fiabilité de votre produit final.

Tableau récapitulatif :

| Composant | Rôle | Caractéristiques clés |

|---|---|---|

| Capteur | Mesure la température | Thermocouples, pyromètres pour une haute précision |

| Contrôleur | Traite les données et ajuste la puissance | Logique PID, segments programmables, alarmes de sécurité |

| Éléments Chauffants | Génère la chaleur | Modulation rapide, maintient une précision de ±1°C |

Élevez le traitement thermique de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des systèmes sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle et une uniformité de température précis pour des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus de traitement thermique et réduire les déchets !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur