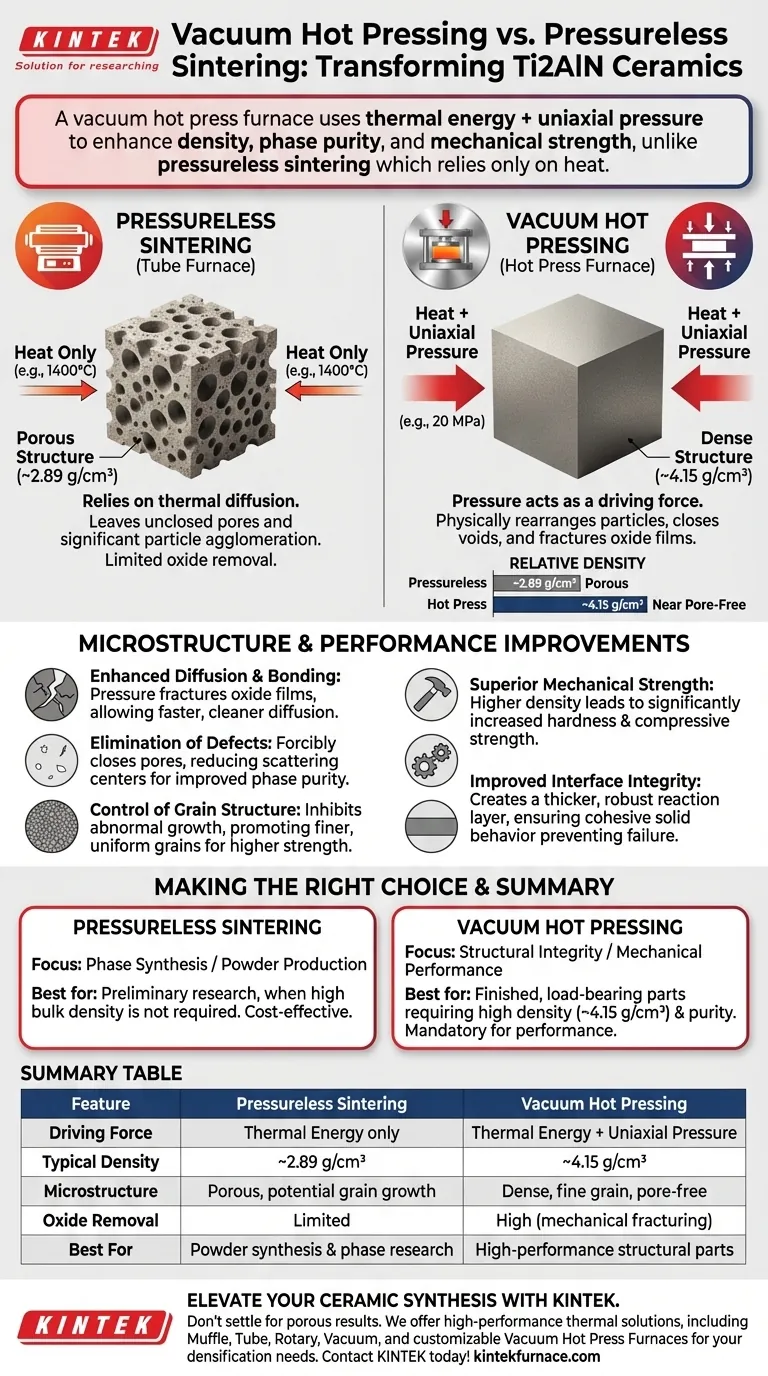

Un four à pressage à chaud sous vide transforme fondamentalement la qualité des céramiques Ti2AlN en appliquant une pression mécanique uniaxiale en plus d'une énergie thermique élevée. Alors que le frittage conventionnel sans pression donne souvent un matériau poreux avec une densité d'environ 2,89 g/cm³, le mécanisme assisté par pression d'un four à pressage à chaud augmente la densité jusqu'à environ 4,15 g/cm³, résultant en un composant presque sans pores et mécaniquement supérieur.

Point clé Le frittage sans pression repose uniquement sur la chaleur, échouant souvent à éliminer les pores dans les céramiques complexes comme le Ti2AlN. Le pressage à chaud sous vide introduit la pression mécanique comme "force motrice" supplémentaire, forçant physiquement les particules à se réorganiser et à se lier. Cela ferme les vides et fracture les oxydes de surface, fournissant un matériau avec une densité, une pureté de phase et une résistance mécanique optimisées.

La mécanique de la densification

Surmonter les limitations cinétiques

Dans le frittage sans pression (utilisant un four tubulaire standard), le matériau repose sur la diffusion atomique uniquement entraînée par la température (par exemple, 1400°C). Cela laisse souvent des pores non fermés et entraîne une agglomération significative des particules.

Le rôle de la pression mécanique

Un four à pressage à chaud sous vide applique une pression uniaxiale (par exemple, 20 MPa) pendant le processus de chauffage. Cela fournit une force motrice externe qui agit parallèlement à l'énergie thermique. Elle force physiquement les particules à se rapprocher, favorisant la réorganisation et assurant que les vides sont comblés.

Gains de densité quantifiables

La différence de résultats est drastique. Les échantillons de Ti2AlN synthétisés sans pression atteignent une densité relative d'environ 2,891 g/cm³. Dans les mêmes conditions thermiques mais avec assistance de pression, la densité augmente à environ 4,15 g/cm³.

Améliorations microstructurales

Diffusion et liaison améliorées

Une densité élevée ne consiste pas seulement à empaqueter plus étroitement les particules ; il s'agit de la liaison. La pression appliquée aide à fracturer les films d'oxyde sur les surfaces des poudres, qui sont des barrières courantes dans la synthèse de céramiques. La rupture de ces films permet une diffusion plus propre et plus rapide entre les éléments (Ti, Al, N) aux joints de grains.

Élimination des défauts

En fermant de force les pores, le four à pressage à chaud réduit considérablement les défauts internes. Dans des systèmes céramiques similaires, cette réduction des centres de diffusion (vides et joints de grains) a montré une amélioration des propriétés physiques. Pour le Ti2AlN, cela se manifeste par une pureté de phase considérablement améliorée, garantissant que le matériau est constitué de la structure cristalline souhaitée plutôt que de sous-produits secondaires.

Contrôle de la structure des grains

La pression inhibe la croissance anormale des grains. Dans les environnements sans pression, les grains peuvent croître de manière inégale, affaiblissant le matériau. La contrainte mécanique du four à pressage à chaud favorise une structure de grains plus fine et plus uniforme, directement liée à une résistance matérielle plus élevée.

Impact sur les performances

Résistance mécanique supérieure

L'élimination de la porosité est directement corrélée aux performances mécaniques. Un corps dense avec une liaison intergranulaire solide présente une dureté et une résistance à la compression significativement plus élevées par rapport à un homologue poreux fritté sans pression.

Intégrité d'interface améliorée

La diffusion assistée par pression crée une couche de réaction plus épaisse et plus robuste entre les particules. Cette "zone de transition" garantit que le matériau agit comme un solide cohérent plutôt qu'une collection de particules faiblement liées, empêchant la défaillance sous contrainte.

Comprendre les compromis

Complexité de l'équipement

Un four tubulaire sous vide/atmosphère est capable d'induire les réactions en phase solide nécessaires pour créer le Ti2AlN. Si l'objectif est simplement la synthèse préliminaire ou la création de poudre, le four tubulaire est suffisant et probablement plus rentable.

La nécessité de la pression

Cependant, pour les applications structurelles, le four tubulaire est insuffisant. Il ne peut pas fournir la densification requise pour une pièce finie. Le four à pressage à chaud ajoute de la complexité et des coûts, mais il est obligatoire si l'objectif est un composant céramique entièrement dense et porteur de charge.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de frittage correcte pour vos exigences spécifiques en Ti2AlN, considérez ce qui suit :

- Si votre objectif principal est la synthèse de phase/la production de poudre : Fiez-vous au frittage sans pression (four tubulaire). Il génère avec succès la phase cristalline principale et convient lorsque une densité globale élevée n'est pas requise.

- Si votre objectif principal est l'intégrité structurelle/les performances mécaniques : Vous devez utiliser un four à pressage à chaud sous vide. C'est le seul moyen d'atteindre la densité d'environ 4,15 g/cm³ requise pour maximiser la dureté, réduire la porosité et assurer la pureté de phase.

En fin de compte, si la chaleur initie la réaction chimique, c'est l'application de pression qui assure l'intégrité structurelle requise pour les applications de haute performance.

Tableau récapitulatif :

| Caractéristique | Frittage sans pression (Four tubulaire) | Pressage à chaud sous vide |

|---|---|---|

| Force motrice | Énergie thermique uniquement | Énergie thermique + Pression uniaxiale |

| Densité typique | ~2,89 g/cm³ | ~4,15 g/cm³ |

| Microstructure | Poreuse, croissance potentielle des grains | Dense, grains fins, sans pores |

| Élimination des oxydes | Limitée | Élevée (fracturation mécanique) |

| Idéal pour | Synthèse de poudre et recherche de phase | Pièces structurelles de haute performance |

Améliorez votre synthèse de céramiques avec KINTEK

Ne vous contentez pas de résultats poreux lorsque votre application exige la perfection structurelle. KINTEK fournit des solutions thermiques de pointe conçues pour répondre aux exigences rigoureuses de la recherche sur les matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Sous vide et CVD haute performance, ainsi que des Fours à pressage à chaud sous vide personnalisables, adaptés à vos besoins de densification uniques.

Que vous effectuiez une synthèse de phase préliminaire ou que vous fabriquiez des composants Ti2AlN porteurs de charge, nos ingénieurs sont prêts à vous aider à optimiser votre processus.

Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment la méthode de refroidissement du four protège-t-elle les revêtements CoCrFeNi(Cu) après le frittage par pressage à chaud sous vide ? Prévenir la fissuration et l'oxydation pour des performances supérieures

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Comment entretenir une machine sous vide ? Assurer une fiabilité à long terme et des performances optimales

- Quelles sont les étapes du processus de frittage par pressage à chaud ? Atteindre une densité et des performances matérielles supérieures

- Quels sont les principaux avantages du pressage à chaud en métallurgie des poudres ? Atteindre des composants à haute densité et à grain fin

- Quelles sont les caractéristiques du frittage sous ultra-haute pression pour la céramique ? Obtenir des céramiques denses à grains fins

- Comment le pressage à chaud minimise-t-il la déformation des pièces ? Atteignez la précision avec une chaleur et une pression moindres

- Quelle est la fonction principale d'un four à pressage à chaud sous vide dans la préparation de composites microlaminés amorphes à base de Fe/aluminium ? Obtenir une liaison solide parfaite