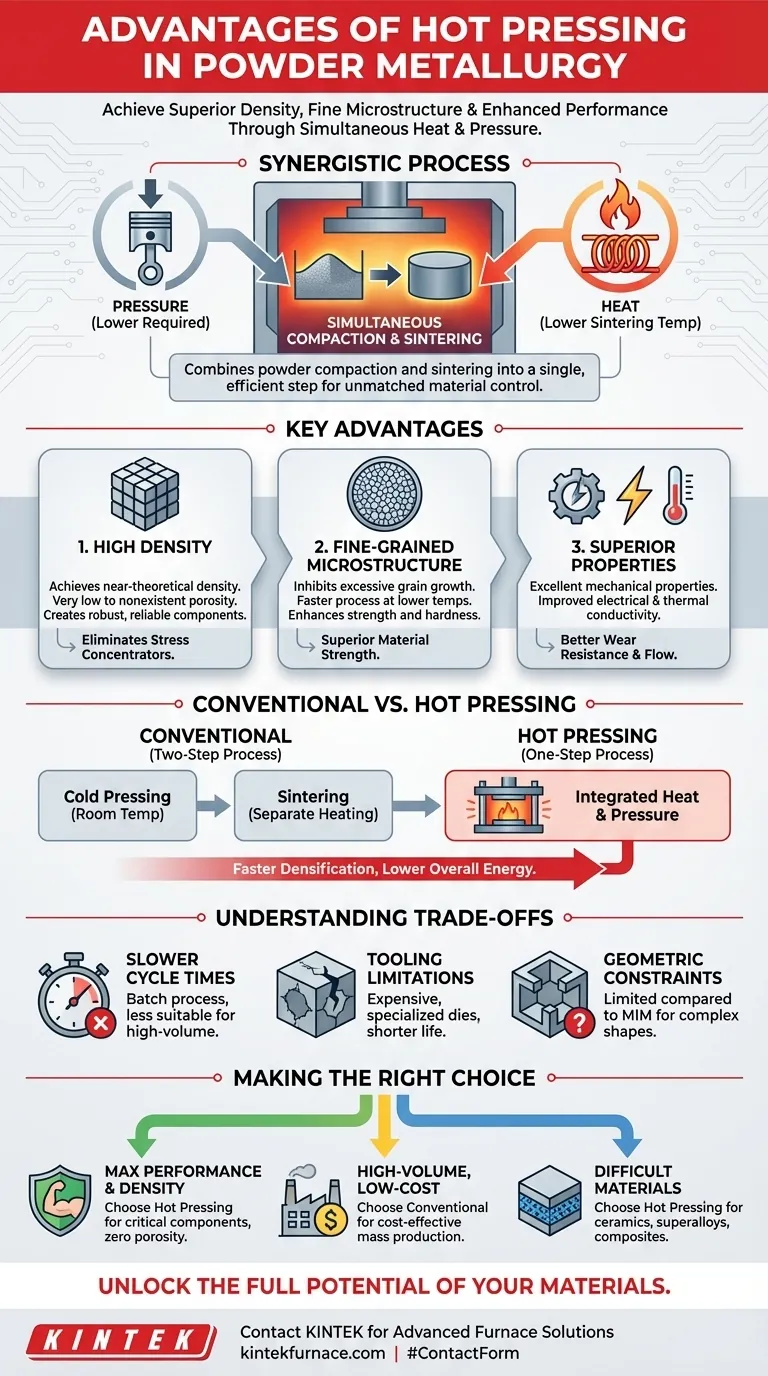

D'un point de vue technique, les principaux avantages du pressage à chaud en métallurgie des poudres résident dans sa capacité à obtenir une densité exceptionnellement élevée et une microstructure à grain fin dans le composant final. Ceci est réalisé en appliquant simultanément chaleur et pression, ce qui réduit considérablement la pression nécessaire — souvent à seulement 10 % de celle requise pour le pressage à froid — tout en abaissant la température et le temps de frittage nécessaires.

Le pressage à chaud intègre la compaction de la poudre et le frittage en un seul processus synergique. Ce n'est pas seulement un gain d'efficacité ; c'est une méthode permettant d'atteindre un niveau de densité du matériau et de contrôle microstructural souvent impossible avec des opérations de pressage et de frittage séparées.

Comment le pressage à chaud débloque des propriétés supérieures

Le pressage à chaud modifie fondamentalement la manière dont les particules de poudre se consolident. En appliquant simultanément de l'énergie thermique et une force mécanique, il crée un environnement très propice à la densification.

Le rôle de la chaleur et de la pression simultanées

En métallurgie des poudres conventionnelle, les pièces sont d'abord compactées à température ambiante (pressage à froid) puis chauffées dans une étape séparée (frittage).

Le pressage à chaud combine ces opérations en une seule étape. La température élevée rend les particules de poudre plus malléables, un état connu sous le nom de déformation plastique. Cet assouplissement signifie que les particules se déforment et s'adaptent les unes aux autres avec beaucoup moins de pression appliquée.

Densification accélérée

La chaleur appliquée accélère également considérablement les mécanismes de transfert de masse tels que la diffusion. Les atomes se déplacent plus facilement entre les particules, comblant les vides (porosité) entre elles beaucoup plus rapidement et à des températures globales inférieures à celles requises pour le frittage sans pression.

Avantages clés pour la performance du matériau

Le mécanisme unique du pressage à chaud se traduit directement par des améliorations tangibles de la qualité et des performances du composant final.

Atteindre la densité quasi-théorique

L'avantage le plus significatif du pressage à chaud est sa capacité à produire des pièces avec une porosité très faible à inexistante, approchant la densité théorique maximale du matériau.

La porosité agit comme un concentrateur de contraintes et est un point de défaillance primaire dans les pièces en métal pressé. En l'éliminant presque entièrement, le pressage à chaud crée un composant beaucoup plus robuste et fiable.

Affiner la structure du grain

Bien que la chaleur favorise la densification, elle peut également provoquer une croissance de grain indésirable, ce qui peut rendre un matériau plus faible.

Comme le pressage à chaud est plus rapide et se déroule à des températures plus basses que le frittage conventionnel, il inhibe efficacement la croissance excessive des grains. Il en résulte une microstructure à grain fin, essentielle pour améliorer la résistance et la dureté d'un matériau.

Propriétés mécaniques et électriques supérieures

La combinaison de haute densité et de grains fins conduit directement à d'excellentes propriétés mécaniques, y compris une résistance, une ténacité et une résistance à l'usure supérieures.

Pour les matériaux conducteurs, l'élimination des vides qui entraveraient autrement le flux d'électrons se traduit également par une conductivité électrique et thermique nettement améliorée.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Bien que puissant, le pressage à chaud présente des compromis spécifiques qui sont essentiels à considérer.

Cycles de production plus lents

Le pressage à chaud est généralement un processus discontinu plus lent par rapport à la nature continue et à haut volume du pressage à froid et du frittage. Le chauffage et le refroidissement de la filière et du composant pour chaque cycle prennent du temps, ce qui le rend moins adapté à la production en série de pièces simples.

Limitations des outillages et des filières

Les filières utilisées dans le pressage à chaud doivent résister simultanément à des températures et des pressions extrêmes. Cela nécessite l'utilisation de matériaux spécialisés coûteux tels que le graphite ou les composites céramiques. Ces filières ont une durée de vie opérationnelle plus courte et sont plus coûteuses à fabriquer et à remplacer que les outils de pressage à froid.

Contraintes géométriques

Bien que les références mentionnent la capacité à réaliser des "formes complexes", cela est relatif. Le pressage à chaud est excellent pour produire des formes robustes, mais il est généralement plus limité en complexité géométrique que des procédés tels que le moulage par injection de métal (MIM). Les parois minces, les coins internes vifs et les rapports d'aspect extrêmes peuvent être difficiles à réaliser.

Faire le bon choix pour votre objectif

Choisir le pressage à chaud dépend entièrement des exigences non négociables de votre projet. C'est un outil de précision pour atteindre des résultats spécifiques et de haute performance.

- Si votre objectif principal est la performance et la densité maximales : Le pressage à chaud est le choix idéal pour créer des composants critiques où la porosité doit être éliminée pour atteindre des propriétés mécaniques ou électriques de premier ordre.

- Si votre objectif principal est la production à grand volume et à faible coût : Le pressage à froid conventionnel suivi du frittage sera probablement plus rentable en raison de ses cycles de production plus rapides et de ses coûts d'outillage inférieurs.

- Si votre objectif principal est le traitement de matériaux difficiles à fritter : Le pressage à chaud excelle avec des matériaux tels que les céramiques techniques, les superalliages et les composites qui résistent à la densification par frittage sans pression seul.

En fin de compte, le pressage à chaud vous permet de créer des matériaux avancés avec des propriétés qui repoussent les limites de la métallurgie des poudres conventionnelle.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute densité | Atteint une densité quasi-théorique avec une porosité minimale pour des pièces plus solides. |

| Microstructure fine | Inhibe la croissance des grains, ce qui se traduit par une résistance et une dureté améliorées. |

| Pression et température réduites | Réduit la pression requise et la température de frittage, économisant de l'énergie. |

| Propriétés améliorées | Augmente la conductivité mécanique, électrique et thermique des composants finaux. |

| Efficacité du processus | Combine la compaction et le frittage en une seule étape pour un meilleur contrôle. |

Libérez le plein potentiel de vos matériaux avec KINTEK

Visez-vous une densité et des performances supérieures dans vos projets de métallurgie des poudres ? KINTEK se spécialise dans les solutions de fours avancées à haute température, y compris les fours de pressage à chaud, conçus pour répondre aux exigences uniques des laboratoires et des centres de recherche. Notre expertise en R&D et notre fabrication interne garantissent des systèmes robustes et personnalisables tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions à vos besoins expérimentaux spécifiques, vous aidant à obtenir des propriétés matérielles et des gains d'efficacité précis.

Ne laissez pas les limitations du processus vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de pressage à chaud peuvent élever vos résultats et stimuler l'innovation dans votre travail !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures