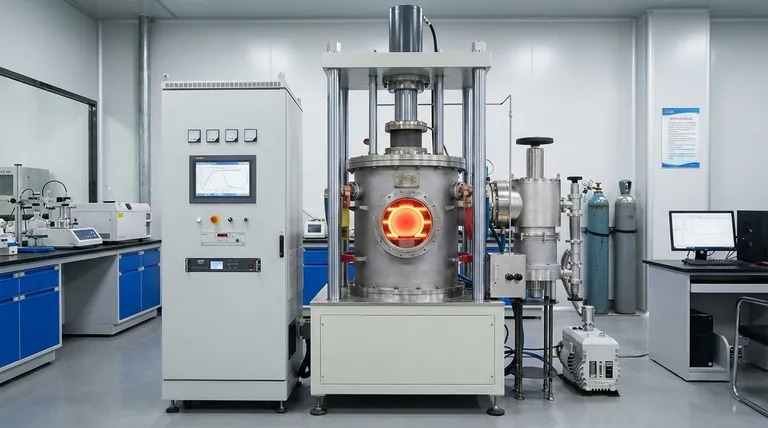

Une presse à chaud sous vide agit comme le principal moteur de densification pour la fabrication de céramiques infrarouges de sulfure de zinc (ZnS). En appliquant simultanément de la chaleur (900–1000°C) et une pression mécanique uniaxiale élevée (supérieure à 100 MPa) sous vide, le four compacte la poudre brute en un matériau solide et optiquement transparent.

Point clé à retenir La presse à chaud sous vide n'est pas simplement un outil de chauffage ; c'est un dispositif de transformation de phase. Elle utilise la pression mécanique pour induire la densification et provoquer un changement critique de la structure cristalline (wurtzite vers sphalérite) à des températures suffisamment basses pour éviter la croissance des grains, garantissant ainsi que la céramique finale combine une résistance mécanique élevée avec une transmission infrarouge supérieure.

Induire la densification par la pression

Surmonter la résistance du matériau

Les poudres de ZnS résistent naturellement à la consolidation. Le four surmonte cela en appliquant une pression uniaxiale significative, qui favorise la déformation plastique et le fluage diffusionnel. Cette force mécanique réarrange physiquement les particules et ferme les vides que la chaleur seule ne peut éliminer.

Réduire les exigences thermiques

Le frittage traditionnel nécessite une chaleur extrême pour atteindre la densité, ce qui entraîne souvent des grains surdimensionnés et une faible résistance mécanique. La pression ajoutée permet au ZnS d'atteindre une densité proche de la théorique (par exemple, 99,8 %) à des températures beaucoup plus basses (typiquement 900–1000°C).

Préserver une microstructure fine

En fonctionnant à ces températures plus basses, le processus inhibe la croissance excessive des grains. Il en résulte une microstructure à grains fins, essentielle pour maximiser les propriétés mécaniques et la durabilité du composant céramique final.

La transition de phase critique

Induire des changements de structure cristalline

Pour que le ZnS fonctionne efficacement comme fenêtre infrarouge, il doit posséder une structure cristalline spécifique. L'environnement de haute pression (souvent >100 MPa) induit une transition de phase de la phase wurtzite à la phase sphalérite.

Éliminer les défauts optiques

Cette transition n'est pas seulement structurelle ; elle est optique. Le passage à la sphalérite est essentiel pour éliminer les pores résiduels et les centres de diffusion. Cela améliore directement la transmission optique infrarouge du matériau, le rendant adapté aux applications d'imagerie thermique et de capteurs haute performance.

Le rôle de l'environnement sous vide

Évacuer les gaz piégés

L'atmosphère sous vide joue un rôle vital dans la pureté. Elle évacue l'air piégé entre les particules de poudre et élimine les gaz volatils générés pendant le processus de chauffage.

Prévenir l'oxydation

Le ZnS et les additifs de frittage potentiels sont sensibles à l'oxygène à haute température. L'environnement sous vide empêche l'oxydation, qui formerait autrement des couches d'oxyde opaques (impuretés) aux joints de grains et dégraderait les performances optiques.

Réduire la porosité fermée

En éliminant les gaz adsorbés avant que le matériau ne se scelle, le vide minimise la formation de pores fermés à l'intérieur de la céramique. Cette réduction de la porosité est la clé finale pour obtenir un corps fritté entièrement dense et transparent.

Comprendre les compromis

Limitations géométriques

Étant donné que la pression est appliquée uniaxiale (par le haut et par le bas), le pressage à chaud est généralement limité aux formes simples telles que les plaques plates, les disques ou les cylindres. Les géométries 3D complexes nécessitent souvent un usinage post-processus, ce qui augmente les coûts.

Évolutivité de la production

Le pressage à chaud sous vide est intrinsèquement un processus par lots. Bien qu'il produise des matériaux de qualité supérieure par rapport au frittage sans pression, il a généralement un débit inférieur et des coûts opérationnels plus élevés par unité.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel des céramiques de ZnS, alignez vos paramètres de traitement sur les exigences spécifiques de votre application :

- Si votre objectif principal est la clarté optique : Privilégiez les paramètres de pression qui garantissent une transition de phase complète vers la sphalérite, car c'est le facteur dominant dans la transmission infrarouge.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur le maintien de la plage de température inférieure (près de 900°C) pour minimiser la croissance des grains tout en vous appuyant sur une pression plus élevée pour la densification.

La presse à chaud sous vide transforme le ZnS d'une poudre lâche en un composant optique sophistiqué en substituant l'excès thermique par une force mécanique.

Tableau récapitulatif :

| Paramètre | Influence sur les céramiques de ZnS | Avantage clé |

|---|---|---|

| Température | Plage de 900–1000°C | Inhibe la croissance des grains, préservant la résistance mécanique. |

| Pression | Uniaxial >100 MPa | Induit la densification et la transition de phase wurtzite-sphalerite. |

| Vide | Évacuation des gaz | Prévient l'oxydation et élimine les pores de diffusion internes. |

| Résultat | Densité théorique de 99,8 % | Transmission IR supérieure pour les composants d'imagerie thermique. |

Élevez votre production de céramiques avancées avec KINTEK

La précision dans le pressage à chaud sous vide fait la différence entre un matériau opaque et un composant optique haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes personnalisables Muffle, Tube, Rotatifs, Sous vide et CVD, soutenus par une R&D et une fabrication expertes.

Que vous affiniez des céramiques infrarouges de ZnS ou que vous développiez des alliages spécialisés, nos fours haute température sont conçus pour répondre à vos exigences uniques en matière de matériaux.

Prêt à atteindre une densité proche de la théorique et une clarté optique supérieure ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les avantages de l'utilisation d'un four VHP par rapport au CVD pour le ZnS ? Augmentez la résistance et l'efficacité avec le pressage à chaud sous vide

- Quels avantages techniques un système de frittage par plasma pulsé (SPS) offre-t-il pour les céramiques TiB2 ? Obtenez une résistance supérieure

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'une presse sous vide et pourquoi est-elle importante dans la fabrication moderne ? Obtenez un collage et une précision impeccables

- Qu'est-ce que le pressage à chaud sous vide ? Obtenez une résistance et une pureté des matériaux supérieures

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique