Le pressage à chaud sous vide (VHP) offre un avantage distinct tant en termes d'efficacité économique que de performance mécanique par rapport au dépôt chimique en phase vapeur (CVD). Alors que le CVD est connu pour sa grande pureté, le VHP offre une voie de production nettement plus simple et moins coûteuse qui produit des céramiques de sulfure de zinc (ZnS) d'une dureté et d'une résistance mécanique supérieures, les rendant mieux adaptées aux environnements physiquement exigeants.

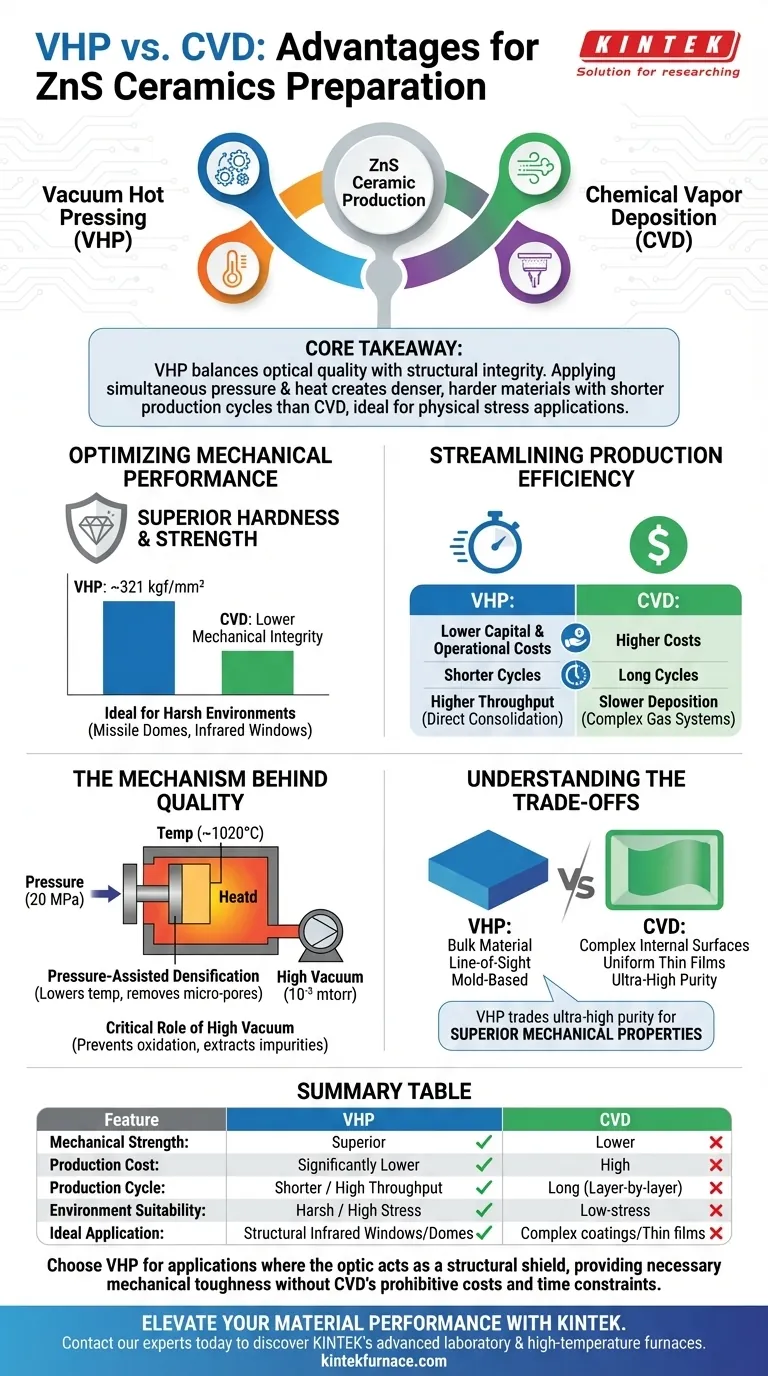

Point essentiel à retenir Le VHP équilibre la qualité optique avec l'intégrité structurelle. En appliquant simultanément pression et chaleur, le VHP crée un matériau plus dense et plus dur avec un cycle de production plus court que le CVD, ce qui en fait la méthode privilégiée pour les applications où le composant doit résister aux contraintes physiques, telles que les dômes de missiles ou les fenêtres infrarouges de protection.

Optimisation des performances mécaniques

Dureté et résistance supérieures

L'avantage de performance le plus critique du VHP par rapport au CVD est l'intégrité mécanique. Les céramiques préparées par VHP présentent une dureté nettement plus élevée, atteignant des niveaux tels que 321 kgf/mm².

Adapté aux environnements difficiles

Étant donné que les céramiques préparées par CVD possèdent généralement des propriétés mécaniques plus faibles, elles sont moins idéales pour les applications impliquant des impacts physiques ou des contraintes. La microstructure optimisée obtenue grâce au VHP fait de ces matériaux la norme pour les applications de fenêtres infrarouges qui nécessitent une résistance mécanique élevée pour survivre dans des conditions d'exploitation difficiles.

Rationalisation de l'efficacité de la production

Coûts d'investissement et d'exploitation réduits

Le processus VHP est généralement plus simple et nécessite un équipement moins coûteux que le CVD. Le CVD implique des systèmes de manipulation de gaz complexes et des vitesses de dépôt plus lentes, tandis que le VHP utilise une méthode de consolidation plus directe, ce qui entraîne des coûts de production globaux nettement inférieurs.

Cycles de production plus courts

Le CVD est intrinsèquement un processus lent, nécessitant souvent de longues durées pour faire croître les matériaux atome par atome ou couche par couche. Le VHP parvient à la densification beaucoup plus rapidement, offrant un cycle de production plus court qui améliore le débit et la scalabilité pour la fabrication de céramiques en vrac.

Le mécanisme derrière la qualité

Densification assistée par pression

Le VHP utilise une synergie de haute température (environ 1020 °C) et de pression mécanique significative (par exemple, 20 MPa). Cette pression abaisse la température requise pour la densification et élimine de force les micropores, permettant au matériau d'atteindre une densité proche de la théorique sans la croissance excessive des grains qui peut affaiblir les céramiques.

Rôle essentiel du vide poussé

Le fonctionnement dans un environnement de vide poussé (par exemple, 10⁻³ mtorr) est essentiel pour le traitement du ZnS. Cet environnement empêche l'oxydation et la décomposition du sulfure de zinc à haute température. De plus, il extrait les impuretés volatiles et les gaz adsorbés des interstices de la poudre, réduisant la porosité et garantissant la haute transmittance infrarouge requise pour les applications optiques.

Comprendre les compromis

Géométrie vs matériau en vrac

Bien que le VHP soit supérieur pour la création de plaques ou de dômes céramiques solides et résistants, il s'agit d'un processus basé sur des moules et en ligne de visée. Il ne peut pas égaler la capacité du CVD à revêtir des surfaces internes complexes ou des formes irrégulières d'un film fin et uniforme.

Pureté vs résistance

Le CVD crée du matériau par dépôt moléculaire, ce qui donne une pureté extrêmement élevée. Le VHP consolide la poudre, ce qui signifie que la pureté est dictée par la matière première de départ. Cependant, le VHP échange cette ultra-haute pureté contre les propriétés mécaniques supérieures nécessaires aux composants optiques structurels.

Faire le bon choix pour votre objectif

Lors du choix entre VHP et CVD pour la production de sulfure de zinc, alignez votre choix sur la fonction principale du composant :

- Si votre objectif principal est la durabilité mécanique dans des environnements difficiles : Choisissez le VHP pour sa capacité à produire des céramiques plus dures et plus denses capables de résister aux contraintes physiques (par exemple, les dômes de missiles).

- Si votre objectif principal est l'efficacité des coûts et la rapidité : Choisissez le VHP pour bénéficier de cycles de production plus courts et de coûts d'équipement inférieurs par rapport aux longs temps de dépôt du CVD.

Résumé : Pour les applications où l'optique agit comme un bouclier structurel, le VHP fournit la ténacité mécanique nécessaire sans les coûts prohibitifs et les contraintes de temps du CVD.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Résistance mécanique | Supérieure (Dureté ~321 kgf/mm²) | Intégrité mécanique plus faible |

| Coût de production | Nettement inférieur | Élevé (Systèmes de gaz complexes) |

| Cycle de production | Plus court / Débit élevé | Long (Croissance couche par couche) |

| Adapté à l'environnement | Environnements difficiles / Fortes contraintes physiques | Environnements à faible contrainte |

| Application idéale | Fenêtres/dômes infrarouges structurels | Revêtements complexes/Films minces |

Élevez les performances de vos matériaux avec KINTEK

Vous cherchez à optimiser l'intégrité mécanique et l'efficacité de production de vos céramiques de ZnS ? KINTEK fournit des solutions de traitement thermique de pointe conçues pour répondre à vos spécifications les plus exigeantes. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes VHP, CVD, Muffle, Tube, Rotatifs et sous vide haute performance, tous entièrement personnalisables selon vos besoins uniques en recherche ou industriels.

Ne faites aucun compromis sur la durabilité ou le coût. Contactez nos experts dès aujourd'hui pour découvrir comment les fours de laboratoire avancés et les fours haute température de KINTEK peuvent rationaliser votre production et améliorer la qualité de vos matériaux.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle la presse à chaud sous vide joue-t-elle dans la consolidation des poudres de verre métallique ? Perspectives d'experts sur la consolidation

- Comment un four de frittage sous vide (VHP) facilite-t-il la préparation de Mg3Sb2 hautement dense ? Densification experte

- Quels types d'éléments chauffants sont utilisés dans les fours à pressage à chaud sous vide ? Optimiser pour les performances à haute température

- Comment fonctionne le frittage activé pour les matériaux céramiques ? Températures plus basses, densification plus rapide

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Comment un four de frittage sous vide à chaud bénéficie-t-il aux expériences de frittage ? Atteindre une densité et une pureté de matériaux supérieures

- Pourquoi le frittage par pressage à chaud sous vide est-il recommandé par rapport au frittage sans pression ? Atteindre la densité maximale pour les cibles céramiques IZO

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie