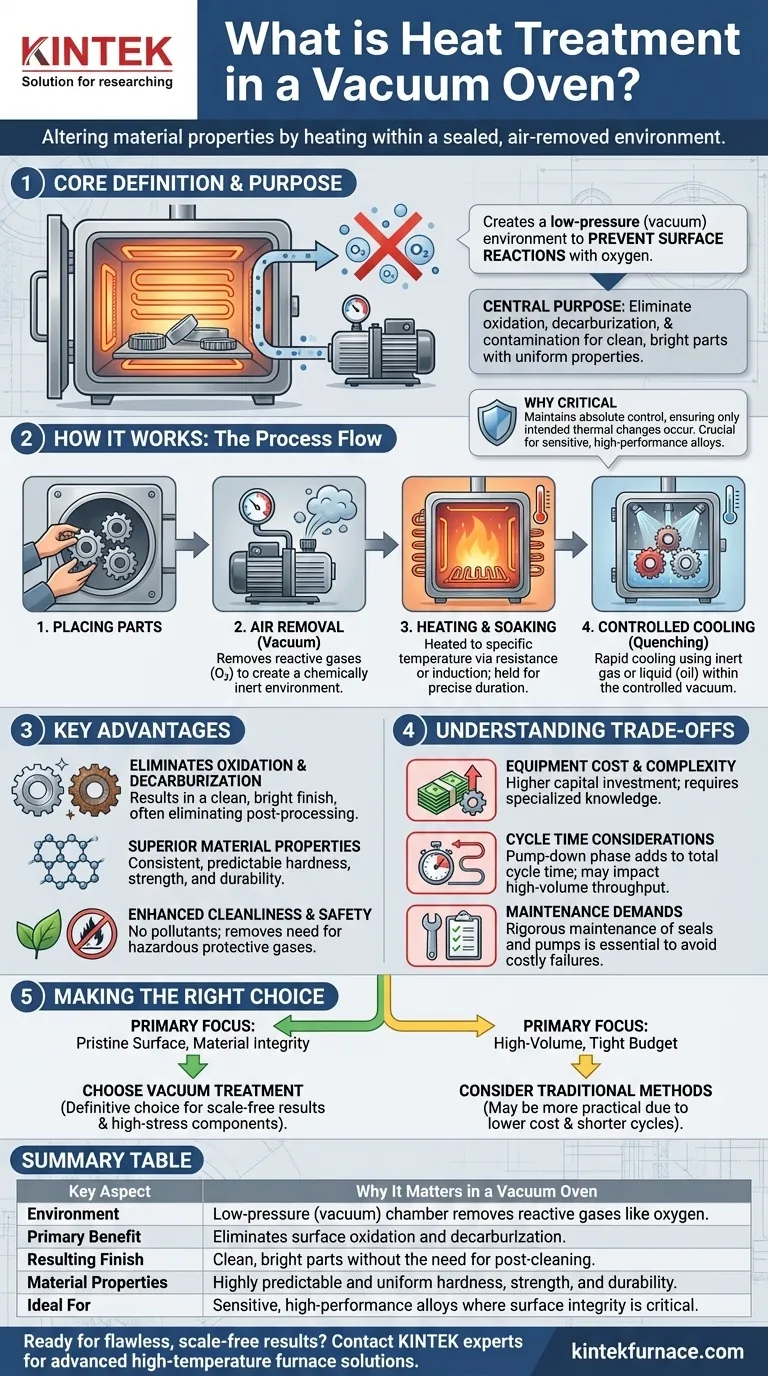

À la base, le traitement thermique sous vide est un processus de modification des propriétés d'un matériau en le chauffant dans un four scellé dont l'air a été retiré. En créant un environnement à basse pression, ou sous vide, le processus empêche fondamentalement la surface du matériau de réagir avec les éléments atmosphériques comme l'oxygène pendant les cycles intenses de chauffage et de refroidissement.

L'objectif principal de l'utilisation du vide est d'éliminer l'oxydation, la décarburation et d'autres contaminations de surface. Il en résulte des pièces avec une finition propre et brillante et des propriétés métallurgiques très prévisibles et uniformes, difficiles à obtenir avec les méthodes atmosphériques traditionnelles.

Comment fonctionne fondamentalement le traitement thermique sous vide

Pour comprendre la valeur de ce processus, vous devez d'abord saisir le rôle que joue le vide. Il ne s'agit pas seulement de chauffer ; il s'agit de créer un environnement chimiquement inerte.

Le principe de l'élimination de l'air

Le processus commence par le placement des pièces à l'intérieur d'une chambre de four scellée. Un puissant système de pompe à vide extrait ensuite l'air, réduisant considérablement la pression interne.

En éliminant l'air, vous éliminez les gaz réactifs — principalement l'oxygène — qui, autrement, provoqueraient l'entartrage (oxydation) et la perte de carbone (décarburation) à la surface du métal à haute température.

Le cycle de chauffage et de refroidissement

Une fois le niveau de vide souhaité atteint, le matériau est chauffé à une température spécifique. Cela peut être réalisé par des éléments de résistance conventionnels ou des méthodes avancées comme le chauffage par induction, où un champ électromagnétique chauffe directement la pièce.

Après avoir été maintenu à température pendant une durée précise (une étape connue sous le nom de maintien), le matériau est refroidi de manière très contrôlée. Ce refroidissement, ou trempe, peut être effectué à l'aide de gaz inerte à haute pression (trempe gazeuse) ou de liquides comme l'huile, le tout dans l'environnement contrôlé du four.

Pourquoi le vide est critique

Le vide est maintenu pendant les phases de chauffage et de maintien. Cela garantit que les seuls changements se produisant dans le matériau sont ceux prévus par le cycle thermique lui-même, et non par des réactions chimiques indésirables avec une atmosphère.

Ce contrôle absolu permet le traitement d'alliages sensibles et haute performance où l'intégrité de la surface est primordiale.

Les principaux avantages par rapport aux méthodes traditionnelles

Le choix du traitement sous vide est une décision motivée par le besoin d'une qualité et d'une cohérence supérieures. Les avantages sont une conséquence directe de l'élimination des interférences atmosphériques.

Élimination de l'oxydation et de la décarburation

C'est l'avantage le plus significatif. Les pièces sortent du four avec une surface propre et brillante, exempte de la calamine qui se forme dans les fours atmosphériques. Cela élimine souvent le besoin d'étapes de post-traitement coûteuses et laborieuses comme le sablage ou le nettoyage chimique.

De plus, pour les aciers à haute teneur en carbone, la prévention de la décarburation est essentielle pour maintenir la dureté de surface et la résistance à l'usure.

Obtention de propriétés matérielles supérieures

Le chauffage uniforme et la trempe contrôlée dans un environnement sous vide conduisent à des structures métallurgiques plus cohérentes et prévisibles. Cela se traduit par des améliorations fiables de la dureté, de la résistance et de la durabilité sur l'ensemble de la pièce et d'un lot à l'autre.

Amélioration de la propreté et de la sécurité du processus

Les fours sous vide sont intrinsèquement propres et ne produisent pas de polluants. Ils éliminent également le besoin de manipuler et de stocker de grands volumes de gaz protecteurs potentiellement inflammables ou coûteux, tels que l'hydrogène ou l'argon, qui sont utilisés dans certains processus atmosphériques.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle. Une évaluation lucide de ses inconvénients est nécessaire pour prendre une décision éclairée.

Coût et complexité de l'équipement

Les fours sous vide et leurs systèmes de pompage associés représentent un investissement en capital nettement plus élevé que la plupart des fours atmosphériques traditionnels. La technologie est plus complexe et nécessite un niveau de connaissance opérationnelle plus élevé.

Considérations sur le temps de cycle

Atteindre un vide profond prend du temps. La phase de pompage peut allonger le temps de cycle total, ce qui peut être un facteur critique dans les environnements de production à grand volume où le débit est le principal moteur.

Exigences d'entretien

Les joints, les pompes et les systèmes de contrôle sophistiqués d'un four sous vide nécessitent un programme d'entretien préventif rigoureux et spécialisé. Le non-respect de l'intégrité du vide peut compromettre l'ensemble du processus et entraîner des retouches ou des rebuts coûteux.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine si le traitement thermique sous vide est le choix approprié et rentable pour votre application.

- Si votre objectif principal est une finition de surface impeccable et la propreté des pièces : Le traitement sous vide est le choix définitif pour un résultat brillant et sans calamine qui nécessite un post-traitement minimal, voire aucun.

- Si votre objectif principal est une performance maximale et l'intégrité du matériau : La capacité du processus à prévenir la décarburation et à assurer des propriétés uniformes est essentielle pour les composants soumis à de fortes contraintes et les alliages avancés.

- Si votre objectif principal est la production à grand volume avec un budget serré : Le coût initial plus élevé et les temps de cycle potentiellement plus longs de l'équipement sous vide peuvent faire des fours atmosphériques traditionnels une option plus pratique.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans un contrôle inégalé et une qualité de pièce finale.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important dans un four sous vide |

|---|---|

| Environnement | La chambre à basse pression (vide) élimine les gaz réactifs comme l'oxygène. |

| Avantage principal | Élimine l'oxydation de surface et la décarburation. |

| Finition résultante | Pièces propres et brillantes sans besoin de post-nettoyage. |

| Propriétés du matériau | Dureté, résistance et durabilité hautement prévisibles et uniformes. |

| Idéal pour | Alliages sensibles et haute performance où l'intégrité de la surface est critique. |

Prêt à obtenir des résultats impeccables et sans calamine avec vos processus de traitement thermique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos besoins uniques. Que vous ayez besoin d'un four à moufle ou à tube standard, ou d'un four sous vide ou à atmosphère hautement personnalisé, nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales et de production spécifiques sont satisfaites avec précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours sous vide peuvent améliorer les capacités de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les exigences environnementales pour le frittage sous vide ? Atteindre une densité et une pureté de matériau supérieurs

- Pourquoi utilise-t-on une double surveillance pour le recuit du tantale ? Obtenez une précision de 20 K dans les fours sous vide

- Qu'est-ce que la zone chaude dans un four sous vide ? Composants clés et aperçu des performances

- Comment un four de frittage par micro-ondes industriel assure-t-il un chauffage uniforme ? Maîtriser le traitement de céramiques à grande échelle

- Quelles industries bénéficient du traitement thermique sous vide ? Améliorez les performances dans l'aérospatiale, l'automobile et le secteur médical

- Comment les fours sous vide sont-ils respectueux de l'environnement ? Obtenez un traitement thermique propre et efficace

- Qu'est-ce que la cémentation sous vide ou la cémentation basse pression (LPC) ? Débloquez le durcissement de surface de précision pour l'acier

- Quelles sont les exigences techniques qu'un four doit respecter pour le durcissement de l\'Inconel 718 ? Maîtriser le vieillissement et le refroidissement de précision