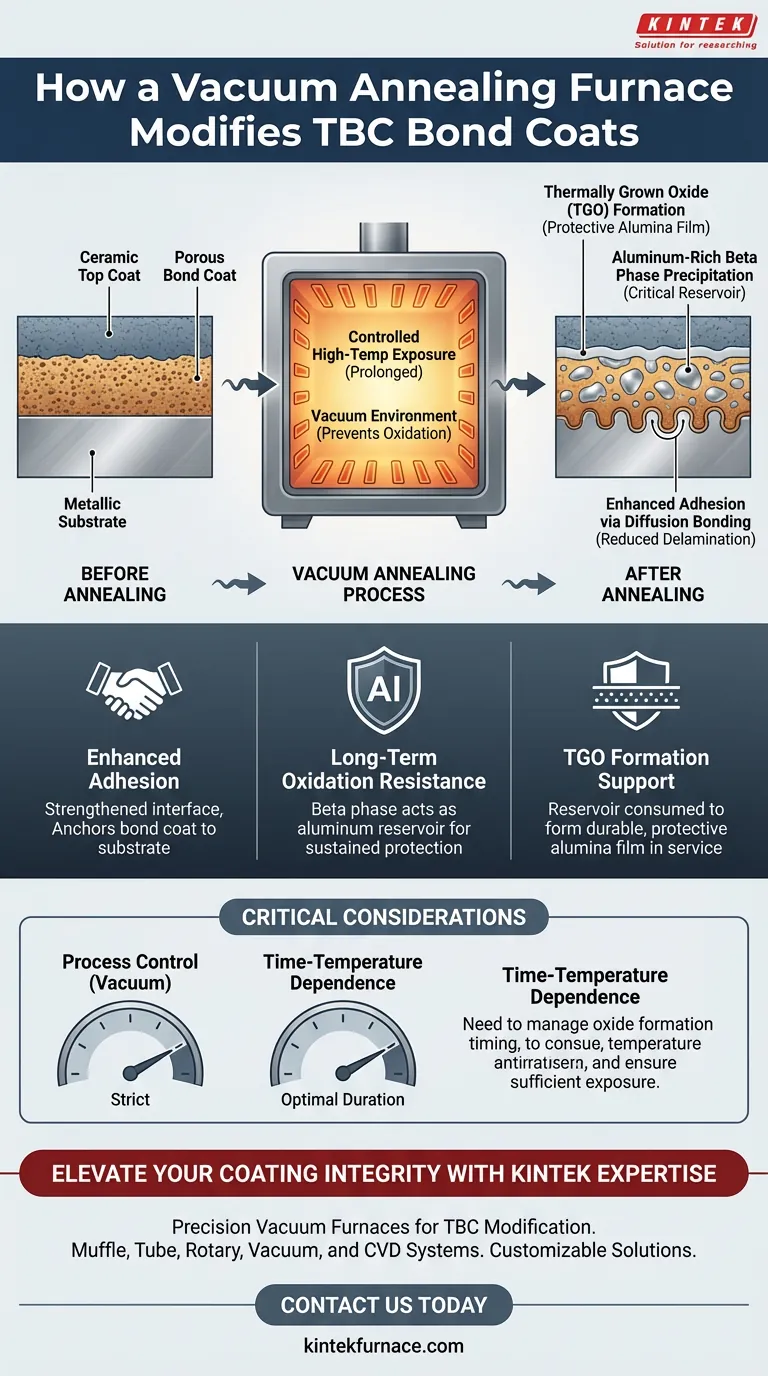

Un four de revenu sous vide modifie la couche d'accrochage en soumettant le système de revêtement barrière thermique (TBC) à un traitement thermique prolongé dans un environnement sous vide contrôlé. Ce processus modifie fondamentalement la microstructure du revêtement pour améliorer l'adhérence et préparer le système à une résistance à l'oxydation à long terme.

La fonction principale du revenu sous vide est d'induire la précipitation d'une phase bêta riche en aluminium dans la couche d'accrochage. Cette phase agit comme une réserve critique pour la formation de l'oxyde thermiquement généré (TGO), qui protège le composant pendant le service, tout en améliorant simultanément la liaison par diffusion.

Le Mécanisme de Modification

Exposition Contrôlée à Haute Température

Le four effectue ces modifications par un traitement thermique prolongé. Il ne s'agit pas d'un cycle thermique rapide, mais d'un processus soutenu conçu pour entraîner des changements chimiques et structurels en profondeur dans le revêtement.

La Nécessité d'un Environnement sous Vide

La modification a lieu sous vide à haute température. Cette atmosphère contrôlée est essentielle pour faciliter l'évolution microstructurale nécessaire sans introduire de contaminants ni provoquer d'oxydation incontrôlée avant que le système n'entre en service.

Changements Structurels et Chimiques

Promotion de la Liaison par Diffusion

L'un des impacts physiques immédiats du processus est l'amélioration de l'interface entre les couches. Le traitement thermique favorise la liaison par diffusion.

Cela se produit spécifiquement entre le substrat (le métal de base) et la couche d'accrochage. En facilitant la diffusion atomique, le four ancre efficacement la couche d'accrochage au substrat, réduisant ainsi le risque de délamination.

Précipitation de la Phase Bêta

La modification chimique la plus critique se produit au sein de la couche d'accrochage elle-même. Le processus de revenu induit la précipitation de l'aluminium.

Il en résulte la formation d'une phase bêta riche en aluminium. Cette phase microstructurale spécifique est la caractéristique déterminante d'une couche d'accrochage correctement recuite.

L'Objectif : Préparation au Service

Création d'une Réserve d'Aluminium

La phase bêta formée pendant le revenu n'est pas simplement un sous-produit structurel ; c'est une exigence fonctionnelle. Elle sert de "réserve" stockée d'aluminium.

Formation de l'Oxyde Thermiquement Généré (TGO)

Cette réserve est utilisée lorsque le composant est finalement mis en service. L'aluminium stocké est consommé pour former un film d'alumine dense et protecteur.

Ce film est connu sous le nom d'Oxyde Thermiquement Généré (TGO). Le revenu avant service garantit que la couche d'accrochage possède la composition chimique nécessaire pour maintenir cette couche protectrice au fil du temps.

Considérations Critiques

L'Importance du Contrôle du Processus

Bien que l'objectif soit de créer éventuellement une couche d'oxyde, le processus de revenu lui-même nécessite un vide pour gérer *quand* cet oxyde se forme.

L'environnement doit être strictement contrôlé pour garantir que l'aluminium précipite dans la réserve de phase bêta au lieu de s'oxyder prématurément pendant la phase de fabrication.

Dépendance Temps-Température

La qualité de la modification de la couche d'accrochage est directement liée à la durée d'exposition.

Étant donné que le processus repose sur la diffusion et la précipitation – deux mécanismes dépendants du temps – un traitement thermique insuffisant ne parviendra pas à établir la phase bêta robuste requise pour une protection à long terme.

Faire le Bon Choix pour Votre Objectif

Le revenu sous vide n'est pas seulement une étape de finition ; c'est une étape de synthèse qui active les propriétés protectrices du système TBC.

- Si votre objectif principal est l'adhérence mécanique : Assurez-vous que le profil de revenu laisse suffisamment de temps à la liaison par diffusion pour fixer la couche d'accrochage au substrat.

- Si votre objectif principal est la résistance à l'oxydation à long terme : Vérifiez que les paramètres du processus ont maximisé avec succès la précipitation de la phase bêta riche en aluminium pour soutenir la formation du TGO.

En fin de compte, le four de revenu sous vide transforme la couche d'accrochage d'une simple couche appliquée en une réserve chimiquement active capable de maintenir une protection à haute température.

Tableau Récapitulatif :

| Mécanisme du Processus | Changement Physique/Chimique | Résultat Fonctionnel |

|---|---|---|

| Traitement sous vide à haute température | Chaleur soutenue dans une atmosphère contrôlée | Prévient l'oxydation et la contamination prématurées |

| Liaison par Diffusion | Migration atomique à l'interface du substrat | Adhérence renforcée et délamination réduite |

| Précipitation de la Phase Bêta | Formation de réserves riches en aluminium | Source à long terme pour la formation de TGO protecteur |

| Évolution Structurelle | Stabilisation microstructurale | Résistance accrue à l'oxydation pendant le service |

Élevez l'Intégrité de Votre Revêtement avec l'Expertise KINTEK

La précision est non négociable lors de la modification des systèmes critiques de revêtement barrière thermique (TBC). Chez KINTEK, nous comprenons que la couche d'accrochage parfaite nécessite un contrôle rigoureux des processus et des environnements thermiques haute performance.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés haute température—tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques. Que vous optimisiez la liaison par diffusion ou maximisiez la précipitation de la phase bêta riche en aluminium, notre technologie de vide avancée garantit que vos composants sont prêts pour le service.

Prêt à obtenir des résultats de traitement thermique supérieurs ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes et trouver la solution de four idéale pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le but de l'utilisation d'équipements de criblage pour prétraiter le laitier de magnésium avant sa récupération par distillation sous vide ? Optimisez votre processus de récupération

- Comment les propriétés de refroidissement de l'argon et de l'azote diffèrent-elles dans les fours sous vide ? Comparez la vitesse, la sécurité et l'adéquation des matériaux.

- Quel rôle joue un four de recuit sous vide dans la synthèse du NCG ? Carbonisation de précision pour les nanomatériaux

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour les électrodes en carbone EN-LCNF ? Obtenez une élimination précise des solvants et une oxydation nulle

- Comment le vide est-il créé à l'intérieur de la chambre du four ? Maîtriser le Processus pour des Résultats Sans Contamination

- Quelle est l'importance de maintenir un environnement sous vide lors de l'évaporation thermique ? Obtenir des couches minces de haute pureté

- Quelles sont les exigences d'entretien d'un four à vide lorsqu'il n'est pas utilisé ? Protégez votre investissement grâce à un stockage adéquat

- Quels sont les principaux avantages du traitement thermique sous vide ? Obtenez des résultats métallurgiques supérieurs et une rentabilité accrue