La sélection de la couche d'isolation est le facteur le plus important pour contrôler l'environnement thermique d'un four de frittage sous vide. Elle détermine directement la capacité du four à retenir la chaleur, à maintenir des températures internes constantes et à fonctionner dans un budget énergétique viable. Sans matériaux haute performance comme le feutre composite de carbone dur, le système souffre d'une perte excessive de chaleur rayonnante vers la coque extérieure.

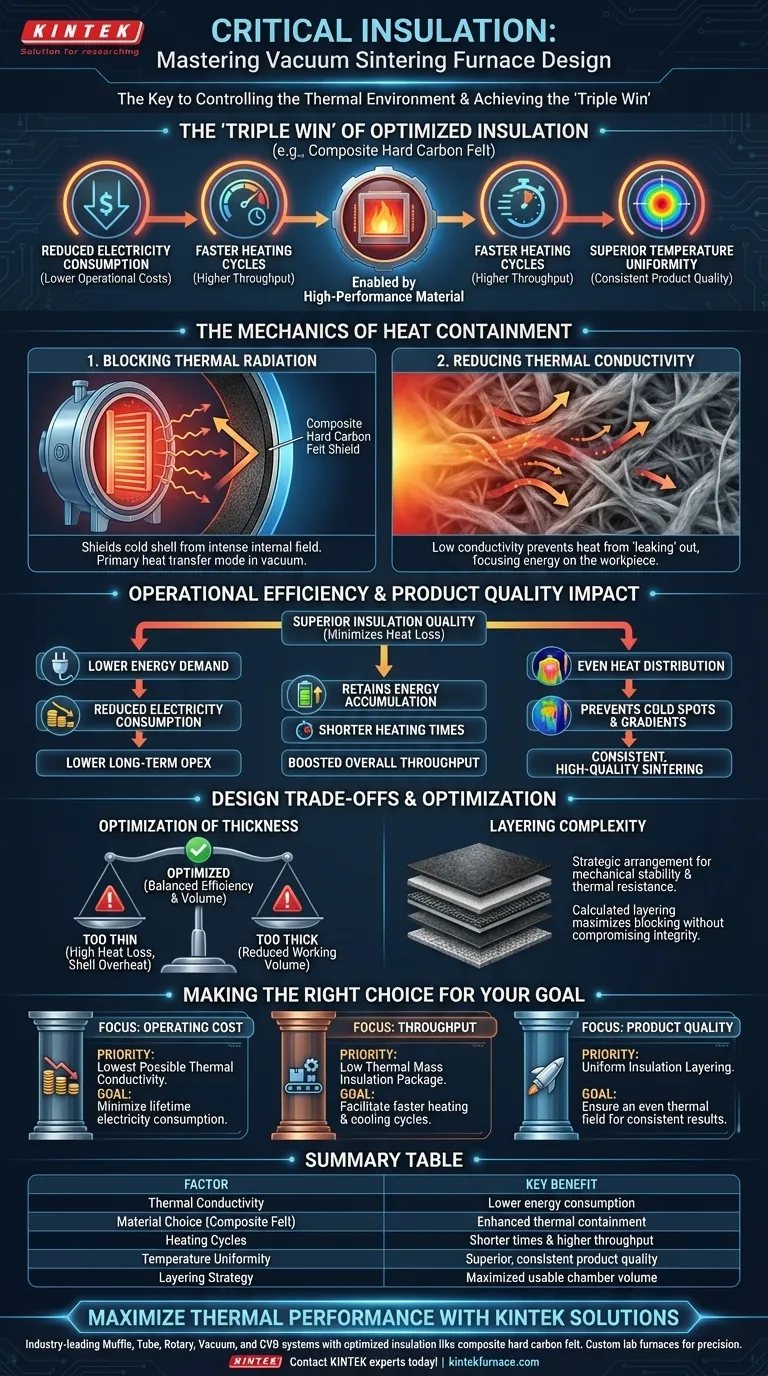

La couche d'isolation agit comme la principale barrière contre la perte de chaleur rayonnante. En optimisant des matériaux comme le feutre composite de carbone dur pour abaisser la conductivité thermique, vous obtenez un "triple avantage" : réduction de la consommation d'électricité, cycles de chauffage plus rapides et uniformité de température supérieure pour le produit fritté.

La mécanique de confinement de la chaleur

Blocage du rayonnement thermique

Dans un environnement sous vide, le transfert de chaleur se produit principalement par rayonnement plutôt que par convection. La couche d'isolation agit comme un bouclier entre le champ thermique interne intense et la coque froide du four.

Les matériaux haute performance comme le feutre composite de carbone dur sont essentiels car ils bloquent efficacement ce transfert radiatif.

Réduction de la conductivité thermique

La propriété physique fondamentale en jeu est la conductivité thermique. Plus la conductivité de votre matériau isolant est faible, plus il est efficace pour piéger la chaleur.

En sélectionnant des matériaux connus pour leur faible conductivité thermique, vous empêchez la chaleur de "fuir" de la zone de traitement. Cela garantit que l'énergie que vous injectez reste concentrée sur la pièce, plutôt que de se dissiper dans la structure du four.

Efficacité opérationnelle et coût

Réduction de la consommation d'électricité

L'efficacité est une fonction directe de la qualité de l'isolation. Lorsque la couche d'isolation minimise avec succès la perte de chaleur, le four nécessite beaucoup moins d'énergie pour maintenir des températures élevées.

Cette réduction de la demande d'énergie diminue la consommation d'électricité immédiate, réduisant ainsi les coûts opérationnels à long terme de l'installation.

Raccourcissement des temps de chauffage

Une mauvaise isolation oblige les éléments chauffants à travailler plus dur pour lutter contre la perte d'énergie constante. Inversement, une isolation supérieure permet au système de conserver l'énergie accumulée.

Cela se traduit par des temps de chauffage plus courts, permettant au four d'atteindre sa température cible plus rapidement. Cette efficacité augmente le débit global en réduisant le temps de cycle total.

Impact sur la qualité du produit

Obtention de l'uniformité de la température

Pour les applications à enjeux élevés, telles que le frittage de composites carbone pour l'aérospatiale, la cohérence est non négociable.

Une couche d'isolation bien conçue garantit que la chaleur est distribuée uniformément dans toute la chambre. Cette uniformité de température empêche les "points froids" ou les gradients qui pourraient entraîner des faiblesses structurelles ou un frittage inégal dans le produit final.

Comprendre les compromis de conception

Optimisation de l'épaisseur

Bien que l'isolation soit essentielle, ajouter simplement plus de matériau n'est pas toujours la solution. La couche d'isolation doit être optimisée en termes d'épaisseur.

Si la couche est trop fine, la perte de chaleur reste élevée et la coque extérieure peut surchauffer. Si elle est trop épaisse, vous pouvez réduire inutilement le volume de travail utilisable du four.

Complexité de la stratification

Une isolation efficace nécessite souvent une stratification stratégique. L'agencement du feutre composite de carbone dur affecte sa stabilité mécanique et sa résistance thermique.

Les ingénieurs doivent calculer la stratégie de stratification précise pour maximiser le blocage du rayonnement sans compromettre l'intégrité structurelle du pack d'isolation lui-même.

Faire le bon choix pour votre objectif

Lors de la conception ou de la sélection d'un four de frittage sous vide, vos priorités dicteront votre stratégie d'isolation :

- Si votre objectif principal est le coût d'exploitation : Privilégiez les matériaux avec la conductivité thermique la plus faible possible pour minimiser la consommation d'électricité sur la durée de vie de la machine.

- Si votre objectif principal est le débit : Sélectionnez un ensemble d'isolation optimisé pour une faible masse thermique afin de faciliter des cycles de chauffage et de refroidissement plus rapides.

- Si votre objectif principal est la qualité du produit : Concentrez-vous sur l'uniformité de la stratification de l'isolation pour garantir un champ thermique régulier pour des résultats de frittage constants.

La couche d'isolation n'est pas seulement une barrière passive ; c'est le composant actif qui définit la précision thermique et la viabilité économique de votre four.

Tableau récapitulatif :

| Facteur | Impact sur les performances du four | Avantage clé |

|---|---|---|

| Conductivité thermique | Réduit la perte de chaleur rayonnante vers la coque extérieure | Consommation d'énergie réduite |

| Choix du matériau | Utilisation de feutre composite de carbone dur | Confinement thermique amélioré |

| Cycles de chauffage | Accumulation plus rapide de l'énergie interne | Temps de cycle plus courts et débit plus élevé |

| Uniformité de la température | Élimine les gradients thermiques et les points froids | Qualité de produit supérieure et constante |

| Stratégie de stratification | Épaisseur et agencement structurel optimisés | Volume de chambre utilisable maximisé |

Maximisez vos performances thermiques avec KINTEK

Ne laissez pas une isolation inefficace épuiser vos ressources. KINTEK fournit des solutions de fours sous vide leaders de l'industrie, conçues pour la précision et la durabilité. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous dotés d'une isolation optimisée comme le feutre composite de carbone dur pour garantir une efficacité énergétique et une uniformité de température maximales.

Que vous ayez besoin d'une configuration standard ou d'un four de laboratoire entièrement personnalisé pour des applications à haute température uniques, notre équipe d'ingénieurs est prête à vous aider à réduire vos coûts opérationnels et à augmenter votre débit.

Prêt à améliorer les capacités de votre laboratoire ?

Contactez dès aujourd'hui les experts KINTEK pour discuter de vos besoins personnalisés en matière de frittage !

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- À quoi servent les fours à trempe à fond basculant ? Obtenir une trempe rapide pour les alliages haute performance

- Pourquoi un four sous vide de laboratoire est-il nécessaire pour sécher des échantillons LTGP dégradés ? Assurer des résultats d'analyse de surface purs

- Pourquoi un four de séchage sous vide est-il préféré pour les poudres mixtes d'Al2O3/TiC ? Prévenir l'oxydation et améliorer la densité

- Quelle est la fonction des fours de frittage à haute température dans la densification des cibles de Ga2O3:Er ?

- Pourquoi un four de frittage industriel sous vide poussé est-il requis pour le Hastelloy-X à haute porosité ? Assurer l'intégrité de l'alliage

- Comment les capteurs de température multipoints surveillent-ils l'uniformité des fours sous vide ? Assurer une précision de ±3°C dans le traitement thermique

- Quels sont les avantages du brasage sous vide de l'aluminium par rapport aux méthodes de soudage traditionnelles ? Intégrité et précision des joints supérieures

- Quels sont les principaux avantages de l'utilisation d'un four sous vide dans les processus industriels ? Atteindre une qualité et une efficacité supérieures