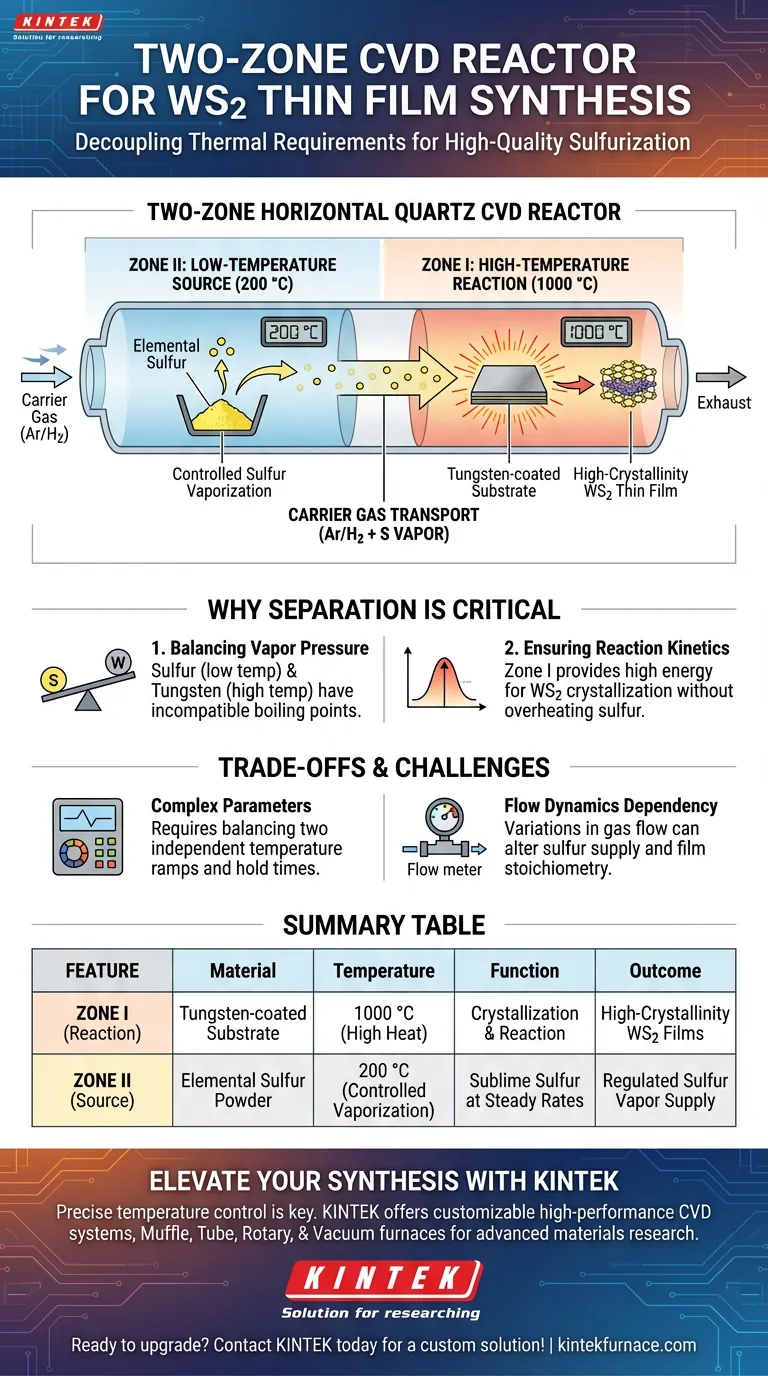

Un réacteur CVD horizontal à quartz à deux zones facilite la sulfuration en découplant les exigences thermiques du précurseur et du substrat. Ce système maintient la source de soufre à une température relativement basse (200 °C) dans la zone II pour contrôler la vaporisation, tout en chauffant simultanément le substrat revêtu de tungstène à une température élevée (1000 °C) dans la zone I. Un mélange de gaz porteur d'argon et d'hydrogène transporte la vapeur de soufre de la zone froide vers la zone chaude, permettant au soufre de réagir avec la couche de tungstène métallique pour former des films minces de sulfure de tungstène (WS$_2$) de haute cristallinité.

L'avantage principal de la conception de ce réacteur réside dans le contrôle indépendant de la température des différentes zones, ce qui vous permet de maintenir un approvisionnement constant en vapeur de soufre sans exposer le matériau source à la chaleur extrême requise pour la cristallisation du substrat de tungstène.

La mécanique du système à deux zones

Pour comprendre comment ce réacteur parvient à une sulfuration de haute qualité, nous devons examiner comment il gère la différence de température drastique requise par les matériaux impliqués.

Zone I : L'environnement de réaction à haute température

La zone I est la chambre de réaction désignée où se produit la formation réelle du film.

Cette zone abrite le substrat revêtu de tungstène et est chauffée à 1000 °C.

Cette chaleur extrême fournit l'énergie d'activation nécessaire à la réaction chimique entre le tungstène et le soufre, garantissant que les films minces de WS$_2$ résultants atteignent une haute cristallinité.

Zone II : La source à basse température

La zone II fonctionne comme la chambre d'évaporation du matériau précurseur.

Elle contient la source de soufre élémentaire et est maintenue à une température beaucoup plus basse de 200 °C.

Cette température est suffisante pour sublimer ou vaporiser le soufre à un rythme contrôlé, évitant ainsi que la source ne s'épuise trop rapidement, ce qui se produirait si elle était exposée aux températures de la zone I.

Le mécanisme de transport par gaz porteur

Le lien entre ces deux zones thermiques est le flux de gaz.

Le système utilise un gaz porteur mixte composé d'argon et d'hydrogène.

Ce mélange gazeux circule sur le soufre chauffé dans la zone II, captant la vapeur et la transportant physiquement en aval vers la zone chaude I pour initier la réaction.

Pourquoi la séparation est critique pour le WS2

La synthèse du WS$_2$ présente un défi spécifique en génie chimique : les points de fusion et d'ébullition des réactifs sont incompatibles.

Équilibrer la pression de vapeur

Le soufre a une pression de vapeur élevée et se volatilise facilement à basse température.

Si le soufre était placé directement dans un environnement à 1000 °C, il s'évaporerait instantanément, entraînant une couverture médiocre et un gaspillage de matériau.

Assurer la cinétique de réaction

Inversement, le précurseur de tungstène nécessite une énergie thermique élevée pour réorganiser sa structure atomique en un cristal de sulfure stratifié.

En séparant les zones, le réacteur permet au substrat de rester au point critique de 1000 °C sans dégrader le contrôle de l'approvisionnement en soufre.

Comprendre les compromis

Bien que le système à deux zones offre de la précision, il introduit des variables qui doivent être soigneusement gérées pour éviter les défauts.

Complexité des paramètres du processus

Vous ne gérez plus un seul profil thermique ; vous devez équilibrer deux rampes de chauffage et des temps de maintien indépendants.

Si la zone II (Soufre) chauffe trop rapidement par rapport à la zone I (Substrat), la vapeur de soufre peut arriver avant que le tungstène ne soit suffisamment chaud pour réagir, entraînant des échecs de dépôt.

Dépendance à la dynamique des flux

Le système repose entièrement sur le gaz porteur pour déplacer les réactifs.

Les variations du débit d'argon/hydrogène peuvent modifier la concentration de soufre atteignant le substrat, affectant potentiellement la stœchiométrie du film final.

Faire le bon choix pour votre objectif

Lors de la configuration d'un réacteur CVD à deux zones pour la synthèse de WS$_2$, vos réglages de température dictent la qualité de votre production.

- Si votre objectif principal est la qualité cristalline : Privilégiez la stabilité de la zone I à 1000 °C, car une chaleur insuffisante ici entraînera des films amorphes ou mal structurés.

- Si votre objectif principal est la stœchiométrie du film : Concentrez-vous sur le contrôle thermique précis de la zone II (200 °C) et du débit de gaz, car cela dicte la quantité exacte de soufre disponible pour la réaction.

Le succès de ce processus repose sur la synchronisation du taux de vaporisation du soufre avec la cinétique de réaction du substrat de tungstène.

Tableau récapitulatif :

| Caractéristique | Zone I (Réaction) | Zone II (Source) |

|---|---|---|

| Matériau | Substrat revêtu de tungstène | Poudre de soufre élémentaire |

| Température | 1000 °C (Chaleur élevée) | 200 °C (Vaporisation contrôlée) |

| Fonction | Facilite la cristallisation et la réaction | Sublime le soufre à des taux constants |

| Gaz porteur | Mélange Ar/H2 | Mélange Ar/H2 |

| Résultat | Films minces de WS2 de haute cristallinité | Approvisionnement régulé en vapeur de soufre |

Élevez votre synthèse de films minces avec KINTEK

Le contrôle précis de la température est la pierre angulaire des films minces de WS2 de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes CVD haute performance, y compris les fours Muffle, tubulaires, rotatifs et sous vide, spécialement conçus pour la recherche sur les matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques de sulfuration ou de dépôt. Que vous optimisiez la stœchiométrie du film ou la qualité cristalline, notre équipe est prête à vous fournir les outils de précision dont vous avez besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un procédé de revêtement CVD ? Déverrouillez une adhérence supérieure et un revêtement complexe

- Pourquoi utiliser un contrôle de température de haute précision en CVD pour les couches minces d'ITO ? Maîtriser la précision de l'ingénierie au niveau atomique

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Qu'est-ce qui régit la génération et la décomposition des précurseurs en dépôt chimique en phase vapeur (CVD) ? Maîtrisez la thermodynamique et la cinétique pour une croissance de film supérieure

- Pourquoi un système de pulvérisation magnétron sous vide poussé est-il requis pour les couches de NiO ? Assurer la pureté chimique et la conductivité

- Quel est le rôle d'un système CVD à chambre froide à flux ouvert dans la préparation de HfO2 ? Atteindre une grande pureté et uniformité

- Quels sont les rôles du système de pompage à vide et de l'apport de gaz argon dans le dépôt de TiN/Cr ? Assurer la pureté maximale du revêtement

- Quel est le principe de fonctionnement d'un moniteur d'épaisseur à cristal de quartz ? Obtenir un contrôle précis du film mince ZTO