La sélection d'un four à arc électrique (EAF) de qualité industrielle est l'étape fondamentale pour établir la pureté de base de l'acier au carbone. Elle influence la pureté en permettant une gestion précise des charges à grande échelle, notamment par le contrôle de l'apport d'énergie et du rapport de charge des matières premières. Ce contrôle est essentiel pour stabiliser la composition chimique et minimiser les contaminants externes avant que l'acier n'atteigne le raffinage secondaire.

Idée clé Bien que le raffinage secondaire soit souvent crédité de la pureté finale, le four EAF détermine le potentiel de qualité du bain de fusion. En stabilisant la composition chimique de grands volumes et en optimisant le mélange de ferraille et de fonte brute, le four agit comme un gardien contre l'introduction d'inclusions non métalliques exogènes.

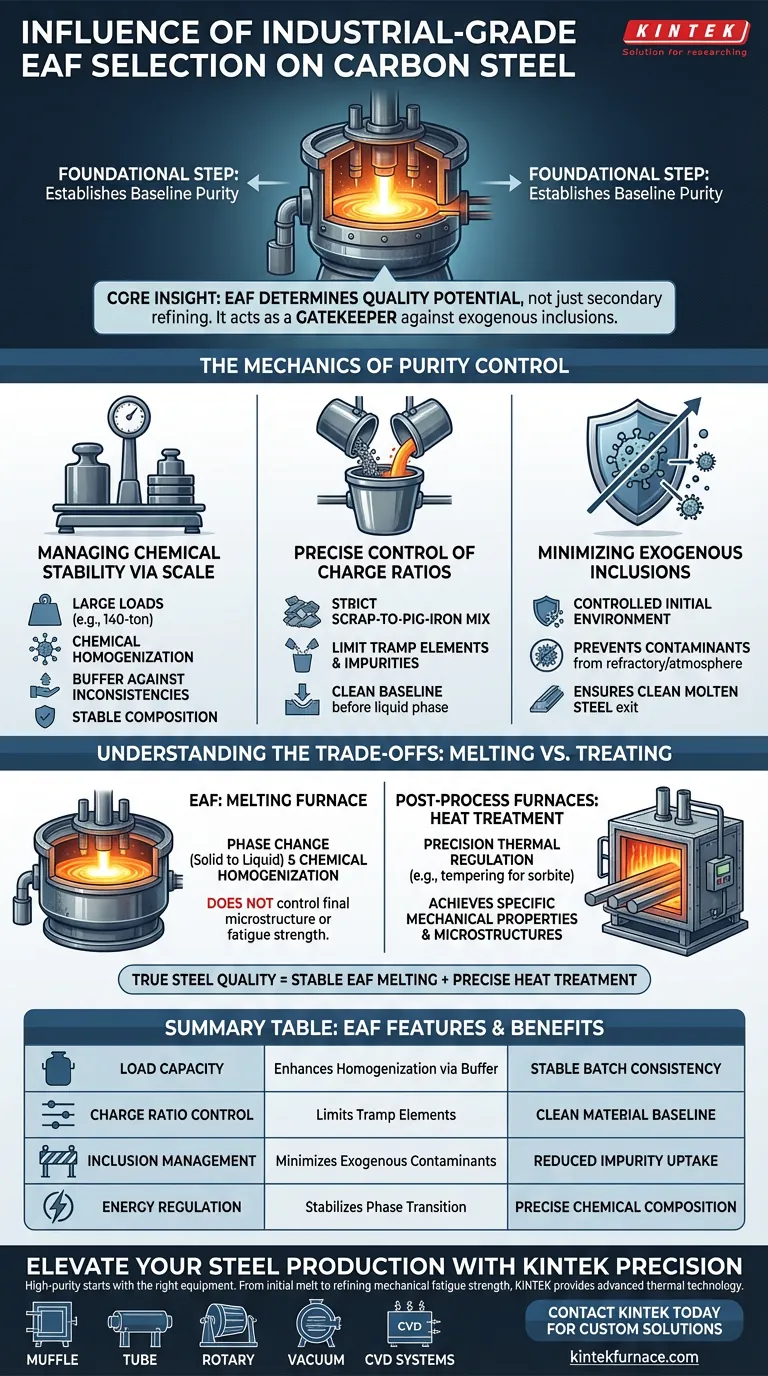

Les mécanismes de contrôle de la pureté

Gestion de la stabilité chimique à grande échelle

La capacité d'un four EAF industriel a un impact direct sur la consistance de l'acier.

Les fours conçus pour les opérations à grande échelle, comme ceux qui traitent des charges de 140 tonnes, offrent des avantages significatifs en matière d'homogénéisation chimique.

Le volume important du bain de fusion aide à tamponner les petites incohérences dans les matières premières, ce qui se traduit par une composition chimique plus stable dans l'ensemble du lot.

Contrôle précis des rapports de charge

La pureté du produit final est largement dictée par ce qui entre dans le four.

Les fours EAF de haute qualité permettent aux opérateurs de contrôler strictement le « rapport de charge » entre la ferraille d'acier et la fonte brute.

L'optimisation de ce rapport est la principale méthode pour contrôler les niveaux initiaux d'éléments tramp et d'impuretés, établissant une base propre avant que l'acier ne soit liquide.

Minimisation des inclusions exogènes

La pureté ne consiste pas seulement à éliminer les impuretés, mais aussi à les prévenir.

Le four EAF fournit un environnement de confinement initial contrôlé pendant la phase chaotique de fusion.

Un four correctement sélectionné réduit l'introduction d'inclusions non métalliques exogènes — contaminants qui pénètrent dans le bain de fusion à partir de la paroi réfractaire ou de l'atmosphère — garantissant que l'acier en fusion quitte le four aussi propre que possible.

Comprendre les compromis : fusion vs traitement

Il est essentiel de distinguer le four utilisé pour la fusion et le four utilisé pour le traitement thermique.

La limite du four EAF

Le four EAF est conçu pour le changement de phase (solide à liquide) et l'homogénéisation chimique.

Il ne contrôle pas la microstructure finale ni la résistance à la fatigue de l'acier solide ; son rôle se termine une fois que l'acier en fusion est déversé pour le raffinage ou la coulée.

Le rôle des fours post-traitement

Bien que le four EAF établisse la pureté, l'obtention de propriétés mécaniques spécifiques nécessite un ensemble d'équipements différent, souvent confondu avec les fours de fusion.

Comme indiqué dans le contexte technique supplémentaire, les microstructures précises (telles que la sorbite revenue) sont obtenues à l'aide de fours électriques à haute température capables de longs cycles de revenu (par exemple, 120 minutes à 880 °C).

Ne vous attendez pas à ce qu'un four EAF effectue la régulation thermique de précision requise pour l'austénitisation ou le revenu.

Faire le bon choix pour votre objectif

Pour obtenir un acier au carbone de haute intégrité, vous devez faire correspondre les capacités du four à votre étape de production spécifique.

- Si votre objectif principal est la propreté du bain de fusion : Privilégiez un four EAF avec une gestion de charge à haute capacité pour assurer la stabilité chimique et réduire l'absorption d'inclusions pendant la phase solide-liquide.

- Si votre objectif principal est la résistance à la fatigue mécanique : Reconnaissez que, bien que le four EAF fournisse le matériau propre, vous devez investir dans des équipements thermiques séparés à haute stabilité pour contrôler la transformation de la martensite en sorbite.

La véritable qualité de l'acier est obtenue lorsque la stabilité du four de fusion est associée à la précision du traitement thermique ultérieur.

Tableau récapitulatif :

| Caractéristique | Impact sur la pureté de l'acier au carbone | Avantage principal |

|---|---|---|

| Capacité de charge | Améliore l'homogénéisation chimique grâce à la mise en mémoire tampon du volume | Consistance stable du lot |

| Contrôle du rapport de charge | Limite les éléments tramp grâce à l'optimisation de la ferraille/fonte brute | Base de matériau propre |

| Gestion des inclusions | Minimise les contaminants non métalliques exogènes | Réduction de l'absorption d'impuretés |

| Régulation de l'énergie | Stabilise la transition de phase solide-liquide | Composition chimique précise |

Élevez votre production d'acier avec la précision KINTEK

L'acier au carbone de haute pureté commence par le bon équipement. Que vous gériez la fusion initiale ou que vous affiniez la résistance à la fatigue mécanique, KINTEK fournit la technologie thermique avancée requise pour l'excellence.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire et industrielles, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques, garantissant que vous obtenez les microstructures exactes — de l'austénitisation au revenu — que votre application exige.

Prêt à optimiser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Tomasz Lipiński. Analysis of the Distribution of Non-Metallic Inclusions and Its Impact on the Fatigue Strength Parameters of Carbon Steel Melted in an Electric Furnace. DOI: 10.3390/ma17246151

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le brasage par induction et où est-il utilisé ? Débloquez l'assemblage rapide et précis des métaux pour l'industrie

- Comment un environnement sous vide contribue-t-il à la purification des métaux ? Obtenir une pureté élevée et des propriétés améliorées

- Quels sont les avantages environnementaux des fours de fusion à induction ? Réduire les émissions et augmenter l'efficacité

- Pourquoi les fours à induction sont-ils considérés comme respectueux de l'environnement ? Découvrez des solutions de chauffage propres et efficaces

- Quelle plage de température les fours sous vide à chauffage par induction peuvent-ils atteindre ? Débloquez la chaleur extrême et la pureté pour vos matériaux

- Pourquoi un four à induction sous vide (VIM) est-il nécessaire pour l'acier à outils H13 ? Assurer des résultats purs et performants

- Quel est le rôle d'un four à arc sous vide ? Maîtrisez la synthèse d'alliages à haute entropie avec précision

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire