Dans la fusion par induction sous vide, l'agitation électromagnétique est un effet secondaire inhérent et crucial du processus de chauffage par induction. Elle fait circuler activement le métal en fusion, transformant un simple creuset de fusion en un récipient de raffinage dynamique. Cette convection forcée est essentielle pour garantir que le bain en fusion ait une température et une composition chimique uniformes, ce qui a un impact direct sur la qualité et la constance de l'alliage final.

Bien que le but principal de l'induction soit de générer de la chaleur, son effet secondaire – l'agitation électromagnétique – est ce qui permet un véritable contrôle métallurgique. Il élève le processus au-delà de la simple fusion pour un raffinage actif, garantissant l'homogénéité et la propreté requises pour les matériaux de haute performance.

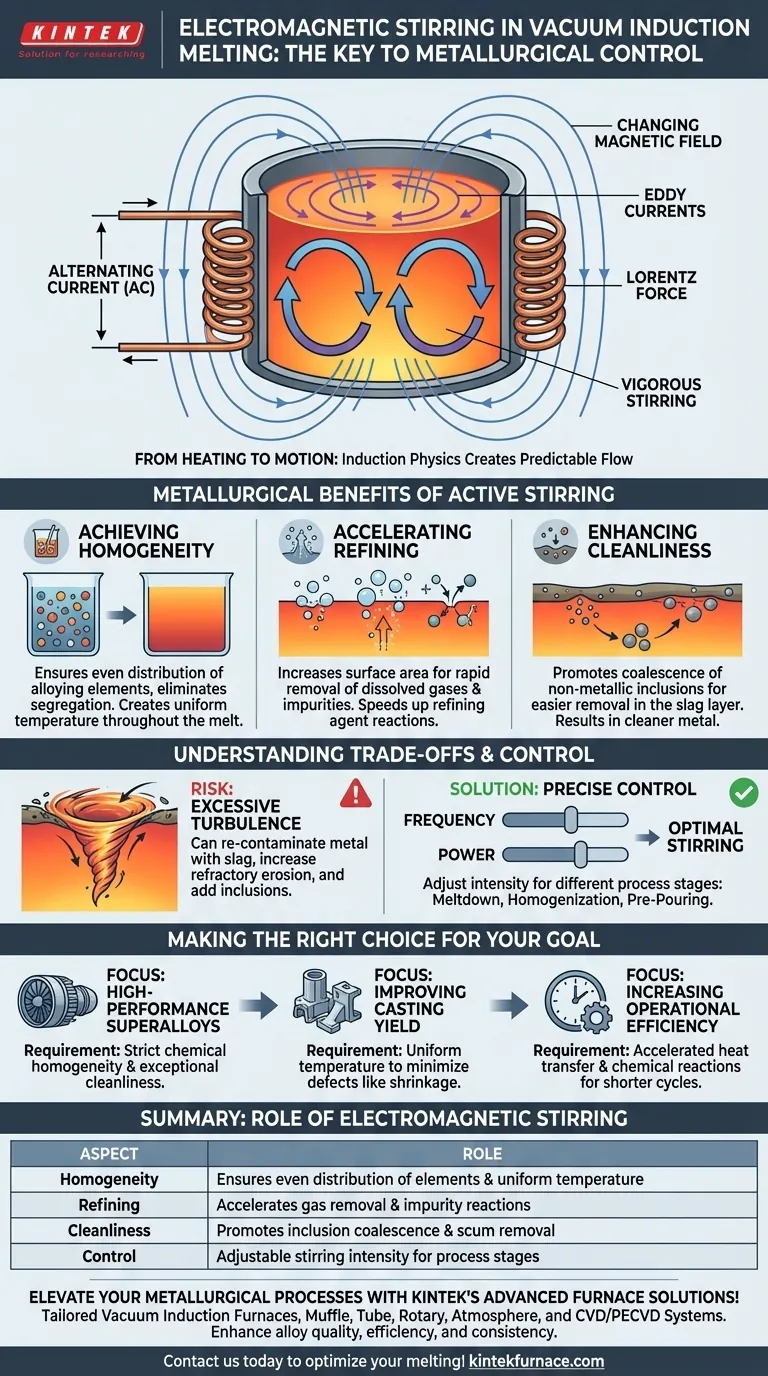

Le principe fondamental : Du chauffage au mouvement

La même physique qui fait fondre le métal l'agite également. Comprendre ce lien est essentiel pour apprécier son rôle dans la production d'alliages de haute qualité.

Comment l'induction crée l'agitation

Un four à induction utilise un puissant courant alternatif (CA) traversant une bobine de cuivre. Cela crée un champ magnétique changeant rapidement qui pénètre la charge métallique à l'intérieur. Ce champ, à son tour, induit de puissants courants électriques, appelés courants de Foucault, dans le métal. La résistance naturelle du métal à ces courants de Foucault génère une chaleur intense, le faisant fondre.

Cependant, l'interaction entre le champ magnétique de la bobine et les courants de Foucault dans le métal en fusion produit également une force physique (une force de Lorentz). Cette force pousse le métal liquide, créant un schéma de flux délibéré et prévisible. Le métal est généralement poussé vers le bas au centre et vers le haut le long des côtés du creuset, ce qui entraîne une action d'agitation continue et vigoureuse.

L'importance d'un flux contrôlé

Cette agitation naturelle n'est pas un effet secondaire aléatoire ; c'est un paramètre de processus contrôlable. Dans les fours modernes, les opérateurs peuvent ajuster la fréquence et la puissance du courant électrique. Cela leur permet de gérer précisément l'intensité de l'agitation, l'optimisant pour différents alliages et pour différentes étapes du cycle de fusion et de raffinage.

Les avantages métallurgiques de l'agitation active

La circulation constante de la masse fondue offre plusieurs avantages critiques qu'il est impossible d'obtenir dans un bain en fusion statique (non agité).

Atteindre une homogénéité absolue

Sans agitation, les éléments d'alliage plus lourds couleraient et les plus légers flotteraient, entraînant une ségrégation. L'agitation électromagnétique mélange puissamment l'ensemble du bain en fusion, garantissant que chaque élément est distribué uniformément.

Cela s'applique également à la température. L'agitation élimine les points chauds et froids, créant une température uniforme dans toute la masse fondue. Cette homogénéité thermique et compositionnelle est la base pour produire un alliage aux propriétés prévisibles et cohérentes.

Accélérer le raffinage et la purification

L'agitation augmente considérablement la surface de la masse fondue exposée au vide. Cela accélère l'élimination des gaz dissous indésirables (comme l'oxygène et l'azote) et des éléments à haute pression de vapeur.

Elle garantit également que tous les agents de raffinage ou scories ajoutés à la surface sont rapidement mélangés dans la masse fondue, accélérant les réactions chimiques qui capturent et éliminent les impuretés.

Améliorer la propreté de la masse fondue

Le mouvement d'agitation aide les inclusions non métalliques plus petites (impuretés) à entrer en collision et à coalescer en particules plus grandes. Ces particules plus grandes et plus légères flottent alors plus facilement à la surface, où elles peuvent être piégées par la couche de scories et éliminées. Ce processus d'élimination des écumes aboutit à un métal plus propre et de meilleure qualité.

Comprendre les compromis

Bien qu'essentielle, l'agitation électromagnétique doit être gérée correctement. Il ne s'agit pas simplement de dire "plus, c'est mieux".

Le risque de turbulence excessive

Si l'agitation est trop violente, elle peut créer une surface de fusion turbulente et instable. Cela peut entraîner un vortex qui ramène la couche de scories de surface dans le métal propre, le recontaminant.

Une agitation excessivement forte peut également accélérer l'érosion du revêtement réfractaire céramique du four, augmentant les coûts de maintenance et le risque que des particules réfractaires pénètrent dans la masse fondue sous forme d'inclusions.

Le besoin d'un contrôle précis

L'objectif n'est pas une agitation maximale, mais une agitation optimale. Différentes phases du processus nécessitent différents niveaux d'agitation. Par exemple, une agitation douce peut être utilisée pendant la fusion initiale, suivie d'une agitation plus vigoureuse pour assurer l'homogénéisation, puis d'une phase plus calme juste avant la coulée pour permettre à toutes les inclusions restantes de remonter à la surface. Ce niveau de contrôle est une caractéristique des fours à induction sous vide modernes.

Faire le bon choix pour votre objectif

Comprendre le rôle de l'agitation vous permet d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est de produire des superalliages haute performance : L'agitation contrôlée est non négociable pour atteindre l'homogénéité chimique stricte et la propreté exceptionnelle que ces matériaux exigent.

- Si votre objectif principal est d'améliorer le rendement de coulée : L'utilisation de l'agitation pour maintenir une température uniforme minimisera les défauts de coulée tels que le retrait et la porosité, ce qui réduira le nombre de pièces rejetées.

- Si votre objectif principal est d'accroître l'efficacité opérationnelle : L'utilisation de l'agitation pour accélérer le transfert de chaleur et les réactions chimiques réduira le cycle de fusion global, augmentant le débit du four.

En fin de compte, la maîtrise de l'agitation électromagnétique élève le processus de simple fusion du métal à une ingénierie précise de ses propriétés finales.

Tableau récapitulatif :

| Aspect | Rôle de l'agitation électromagnétique |

|---|---|

| Homogénéité | Assure une distribution uniforme des éléments et une température homogène |

| Raffinage | Accélère l'élimination des gaz et les réactions d'impuretés |

| Propreté | Favorise la coalescence des inclusions et l'élimination des écumes |

| Contrôle | Intensité d'agitation ajustable pour différentes étapes du processus |

Élevez vos processus métallurgiques avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à induction sous vide sur mesure, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à atmosphère et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité, l'efficacité et la cohérence des alliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre fusion par induction sous vide et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage