Pour sélectionner le bon four à induction IGBT, vous devez faire correspondre deux facteurs principaux au métal que vous avez l'intention de faire fondre : la puissance et la capacité du four (par exemple, 15 kW pour 3 kg d'acier) et la composition matérielle du creuset. Le four fournit l'énergie, mais le creuset est le composant critique qui doit résister à la température cible et éviter les réactions chimiques avec le métal en fusion.

L'erreur la plus courante est de se concentrer uniquement sur la puissance et la capacité du four. L'approche correcte consiste à considérer le four et le creuset comme un système intégré, où le matériau du creuset est choisi spécifiquement pour le point de fusion et la réactivité chimique du métal.

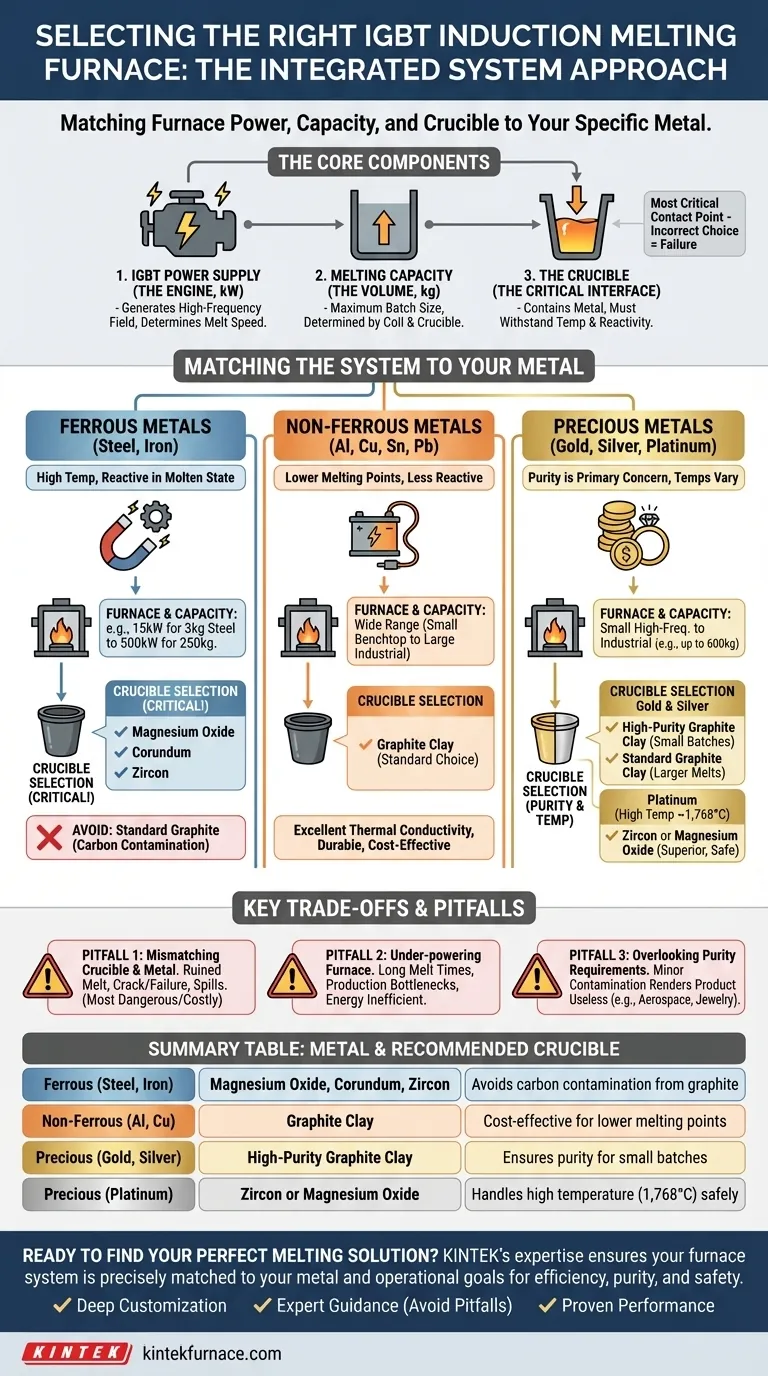

Les composants essentiels de votre système de fusion

Un four à induction est plus qu'une simple alimentation électrique. Comprendre ses trois composants clés est essentiel pour prendre une décision éclairée.

L'alimentation électrique IGBT (Le moteur)

L'alimentation électrique, évaluée en kilowatts (kW), est le moteur de votre four. Elle génère le champ magnétique à haute fréquence qui induit la chaleur directement dans le métal.

Une puissance en kW plus élevée se traduit par des temps de fusion plus rapides pour une quantité donnée de métal. C'est un facteur critique pour l'efficacité opérationnelle et le débit.

Capacité de fusion (Le volume)

La capacité, mesurée en kilogrammes (kg), définit la quantité maximale d'un métal spécifique que le four peut fondre en une seule coulée. Ceci est déterminé par la taille physique de la bobine d'induction et le creuset qu'elle peut contenir.

Les modèles de fours sont souvent spécifiés par la puissance et la capacité, comme un four de 15 kW conçu pour un creuset de 3 kg.

Le creuset (L'interface critique)

Le creuset est le récipient qui contient le métal pendant la fusion. C'est le point de contact le plus critique et il doit être choisi avec le plus grand soin.

Un creuset incorrect peut entraîner une contamination du bain de fusion, de mauvaises performances ou une défaillance catastrophique. Le matériau doit être capable de supporter les températures extrêmes et de ne pas réagir chimiquement avec le métal en fusion.

Adapter le système de four à votre métal

Le métal spécifique que vous faites fondre dicte les exigences pour le creuset et le rapport puissance/capacité du four.

Pour les métaux ferreux (Acier, Fer)

Ces métaux à haute température sont réactifs à l'état fondu.

- Four et capacité : Les modèles vont généralement d'une unité de 15 kW pour 3 kg d'acier jusqu'à une unité de 500 kW capable de fondre 250 kg.

- Sélection du creuset : Vous devez utiliser un creuset en céramique fait d'oxyde de magnésium, de corindon ou de zircon. L'utilisation d'un creuset en graphite standard introduira du carbone dans l'acier, contaminant l'alliage.

Pour les métaux non ferreux (Aluminium, Cuivre, Étain, Plomb)

Ces métaux industriels courants ont des points de fusion plus bas et sont généralement moins réactifs que l'acier.

- Four et capacité : Les plages de puissance et de capacité sont similaires à celles de l'acier, allant des petites unités de paillasse aux grands fours industriels.

- Sélection du creuset : Les creusets en argile de graphite sont le choix standard. Ils offrent une excellente conductivité thermique et une bonne durabilité pour ces applications et sont très rentables.

Pour les métaux précieux (Or, Argent, Platine)

La pureté est souvent la principale préoccupation lors de la fusion des métaux précieux, et les températures peuvent varier considérablement.

- Four et capacité : Les petits fours à haute fréquence sont courants, mais les capacités peuvent varier de quelques kilogrammes jusqu'à 600 kg pour les opérations industrielles.

- Sélection du creuset pour l'or et l'argent : Les creusets en argile de graphite de haute pureté sont idéaux pour les petits lots où le maintien de la pureté est primordial. L'argile de graphite standard est suffisante pour les coulées plus importantes.

- Sélection du creuset pour le platine : Le platine a un point de fusion très élevé (1 768 °C / 3 215 °F), similaire à l'acier. Pour éviter la contamination et assurer la sécurité à cette température, un creuset en zircon ou en oxyde de magnésium est le choix techniquement supérieur et le plus sûr.

Comprendre les arbitrages clés

Choisir un four implique de trouver un équilibre entre le coût, la performance et la sécurité. Éviter les pièges courants est essentiel.

Piège 1 : Inadéquation entre le creuset et le métal

C'est l'erreur la plus dangereuse et la plus coûteuse. Utiliser un creuset en graphite pour l'acier ruinera le bain de fusion. Utiliser un creuset non conçu pour la température cible peut provoquer sa fissuration ou sa défaillance, entraînant la projection de métal en fusion.

Piège 2 : Sous-dimensionnement de la puissance du four

Choisir un four avec une faible puissance en kW pour une grande capacité entraînera des temps de fusion extrêmement longs. Cela crée non seulement un goulot d'étranglement de production, mais est également inefficace sur le plan énergétique, car le système subira une plus grande perte de chaleur sur la période prolongée.

Piège 3 : Négliger les exigences de pureté

Pour les applications telles que la coulée de précision de bijoux ou de composants aérospatiaux, même une contamination mineure due à un mauvais creuset peut rendre le produit final inutilisable. Choisissez toujours le creuset en fonction des exigences de pureté finales de votre métal.

Faire le bon choix pour votre opération

Utilisez votre objectif principal pour guider votre sélection finale.

- Si votre objectif principal est les métaux ferreux à haute température comme l'acier ou le fer : Privilégiez un système avec un creuset en oxyde de magnésium, corindon ou zircon et assurez-vous que l'alimentation électrique est suffisante pour le temps de fusion souhaité.

- Si votre objectif principal est les métaux non ferreux à usage général comme l'aluminium ou le cuivre : Un système de four utilisant un creuset standard en argile de graphite est un choix fiable et rentable.

- Si votre objectif principal est les métaux précieux de haute pureté : Pour les petits lots d'or et d'argent, investissez dans des creusets en graphite argileux de haute pureté. Pour le platine, spécifiez un creuset en céramique (zircon ou oxyde de magnésium) pour gérer la chaleur et éviter la contamination.

Choisir le bon four consiste à aligner la puissance, la capacité et la science des matériaux pour garantir une fusion efficace, propre et sûre.

Tableau récapitulatif :

| Type de métal | Matériau de creuset recommandé | Considération clé |

|---|---|---|

| Ferreux (Acier, Fer) | Oxyde de magnésium, Corindon, Zircon | Évite la contamination par le carbone du graphite |

| Non ferreux (Aluminium, Cuivre) | Argile de graphite | Rentable pour les points de fusion plus bas |

| Précieux (Or, Argent) | Argile de graphite de haute pureté | Assure la pureté pour les petits lots |

| Précieux (Platine) | Zircon ou Oxyde de magnésium | Gère la haute température (1 768 °C) en toute sécurité |

Prêt à trouver votre solution de fusion parfaite ?

L'expertise de KINTEK garantit que votre système de four est précisément adapté à votre métal et à vos objectifs opérationnels. Nous allons au-delà de la simple vente d'un four ; nous nous associons à vous pour concevoir un système intégré qui garantit l'efficacité, la pureté et la sécurité.

Pourquoi choisir KINTEK ?

- Personnalisation approfondie : En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous adaptons nos solutions de fours à haute température avancées — y compris les fours à induction IGBT — à vos exigences uniques.

- Conseils d'experts : Nos spécialistes vous aident à éviter les pièges courants, en assurant le rapport puissance/capacité et le matériau de creuset corrects pour votre métal spécifique.

- Performance éprouvée : Des petits lots de métaux précieux aux grandes coulées industrielles, nos systèmes offrent des résultats fiables, propres et efficaces.

Contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir une recommandation personnalisée. Construisons ensemble le système de fusion idéal pour votre laboratoire ou votre fonderie.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté