L'application d'un four de séchage à température constante à 120°C pendant 16 heures est une étape de traitement stratégique conçue pour obtenir une libération contrôlée et progressive de l'humidité des précurseurs de catalyseurs NiCuCe. Ce profil thermique spécifique est choisi non seulement pour sécher le matériau, mais aussi pour réguler strictement le mouvement physique des sels métalliques au sein de la structure de support lors de la transition du liquide au solide.

En imposant une évaporation lente du solvant, cette méthode empêche la migration capillaire des précurseurs métalliques, garantissant que les composants actifs restent uniformément répartis plutôt que de s'agréger aux ouvertures des pores.

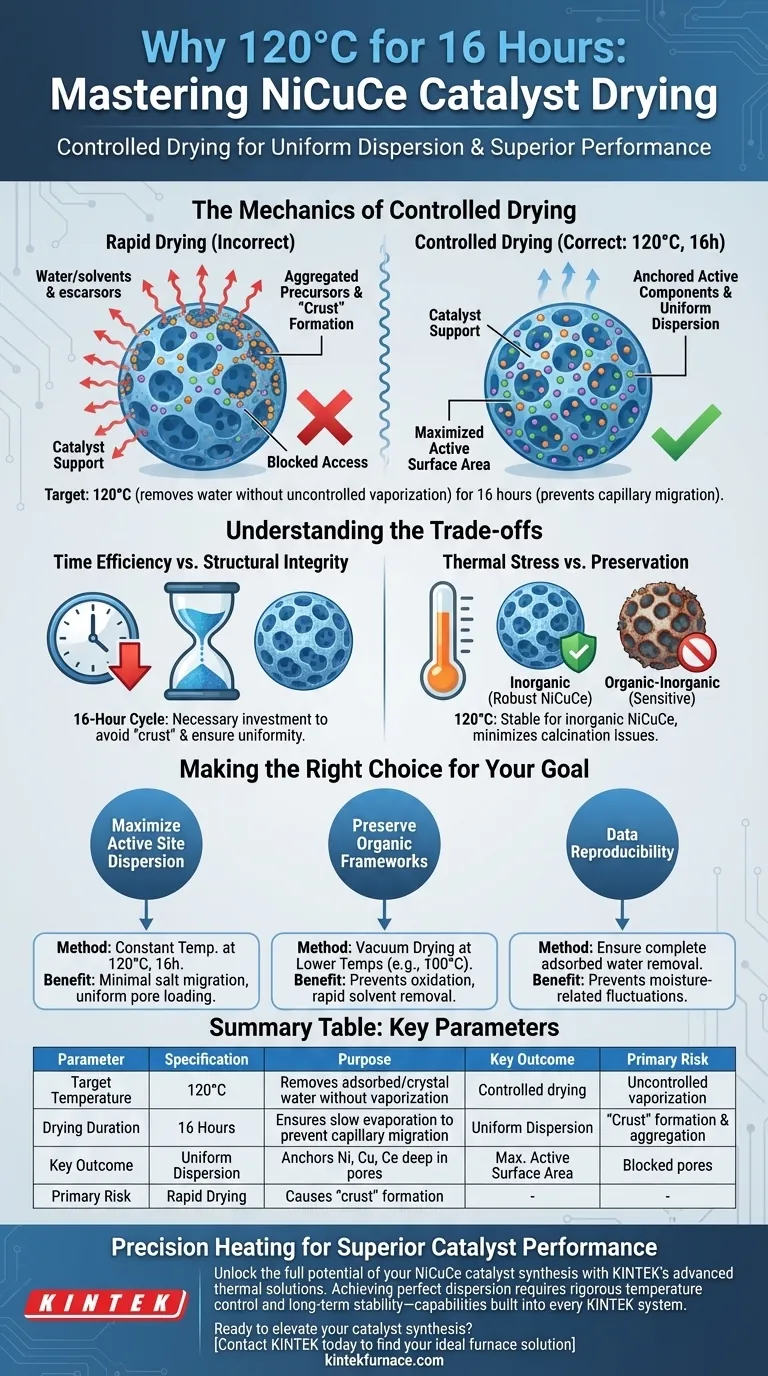

La mécanique du séchage contrôlé

Élimination de types d'eau spécifiques

La température cible de 120°C est précise. Elle est suffisamment élevée pour éliminer l'eau physiquement adsorbée et une partie de l'eau de cristallisation associée aux sels métalliques.

Cependant, elle est suffisamment basse pour éviter la vaporisation rapide et incontrôlée qui se produit à des températures de combustion plus élevées.

Gestion de la migration des précurseurs

Lorsque les solvants s'évaporent d'un support poreux, les sels métalliques dissous ont une tendance naturelle à migrer vers l'extérieur avec le liquide.

Si l'évaporation se produit trop rapidement, ces sels s'accumulent aux embouchures des pores ou à la surface extérieure.

La durée de 16 heures à température constante garantit que le taux d'évaporation reste lent et constant, ancrant efficacement les sels dans leurs emplacements prévus, profondément à l'intérieur des pores.

Assurer la dispersion des composants actifs

L'objectif ultime de ce chauffage prolongé est l'uniformité.

En empêchant une précipitation inégale, la synthèse garantit que les composants Nickel, Cuivre et Cérium sont chimiquement distincts et bien dispersés.

Cette distribution uniforme est essentielle pour maximiser la surface active disponible pour les réactions catalytiques ultérieures.

Comprendre les compromis

Efficacité temporelle vs intégrité structurelle

Le principal inconvénient de cette méthode est l'investissement en temps. Un cycle de 16 heures représente un goulot d'étranglement important dans le calendrier de production par rapport aux techniques de séchage rapide.

Cependant, ce temps est un investissement nécessaire pour éviter la formation de "croûte" associée au séchage rapide, qui rend le volume interne du catalyseur inaccessible.

Contrainte thermique vs préservation

Bien qu'efficace pour les sels inorganiques, cette méthode expose le matériau à une chaleur soutenue.

Dans les scénarios impliquant des hybrides organiques-inorganiques, comme indiqué dans les comparaisons de séchage sous vide, cette température et cette durée pourraient entraîner une oxydation ou une détérioration structurelle.

Cependant, pour les systèmes NiCuCe inorganiques robustes, cette stabilité thermique contribue à minimiser les interférences endothermiques lors de la calcination ultérieure à haute température.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de synthèse de catalyseur, choisissez votre méthode de séchage en fonction des propriétés physiques requises du matériau final.

- Si votre objectif principal est de maximiser la dispersion des sites actifs : Adhérez à la méthode à température constante à 120°C pour minimiser la migration des sels et assurer un chargement uniforme des pores.

- Si votre objectif principal est de préserver les cadres organiques sensibles à la température : Envisagez un séchage sous vide à des températures plus basses (par exemple, 100°C) pour éviter l'oxydation tout en éliminant rapidement les solvants.

- Si votre objectif principal est la reproductibilité des données : Assurez-vous que toute l'eau physiquement adsorbée est éliminée à ce stade pour éviter les fluctuations liées à l'humidité lors des tests à haute température.

La précision de la phase de séchage est le fondement invisible d'un catalyseur haute performance.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans la préparation du catalyseur |

|---|---|---|

| Température cible | 120°C | Élimine l'eau adsorbée et l'eau de cristallisation sans vaporisation incontrôlée. |

| Durée de séchage | 16 Heures | Assure une évaporation lente pour empêcher la migration capillaire des sels métalliques. |

| Résultat clé | Dispersion uniforme | Ancre le Ni, le Cu et le Ce profondément dans les pores pour une surface active maximale. |

| Risque principal | Séchage rapide | Provoque la formation de "croûte" et l'agrégation aux ouvertures des pores. |

Chauffage de précision pour des performances catalytiques supérieures

Libérez tout le potentiel de votre synthèse de catalyseur NiCuCe avec les solutions thermiques avancées de KINTEK. Obtenir la dispersion parfaite des composants actifs nécessite un contrôle rigoureux de la température et une stabilité à long terme, des capacités intégrées dans chaque système KINTEK.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température. Notre équipement est entièrement personnalisable pour répondre aux besoins uniques de votre recherche ou de votre production industrielle, garantissant des résultats reproductibles et des résultats de matériaux haute performance.

Prêt à améliorer votre synthèse de catalyseur ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four idéale.

Guide Visuel

Références

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un gaz d'argon de haute pureté est-il requis lors de la calcination des matériaux TiO2/MoSe2 ? Protégez l'intégrité de votre capteur

- Pourquoi un système de contrôle précis de la température est-il essentiel pour la carbonisation du bois ? Obtenir une fidélité de forme parfaite

- Quelle est la nécessité technique du chauffage et de l'agitation pour les anodes en alliage K-Na ? Assurer des performances de batterie maximales

- Pourquoi place-t-on de fines feuilles de fer avec des échantillons de granulés de minerai de fer ? Assurer l'exactitude des données dans les expériences de ramollissement sous charge

- Quel rôle joue la calcination à haute température dans la purification des cendres volcaniques ? Obtenir des résultats de silice ultra-purs

- Quels sont les avantages de l'ajout direct de caloporteurs à la boue d'hydrocarbures ? Améliorer l'efficacité et préserver la valeur des ressources

- Pourquoi utilise-t-on un lyophilisateur sous vide pour la vivianite ? Optimisez votre synthèse LFP avec une intégrité de précurseur supérieure

- Pourquoi un four à haute température avec contrôle du débit de gaz est-il nécessaire pour les précurseurs de Li6MnO4 ? Obtenir une synthèse précise