À la base, un four de fusion à induction sous vide (VIM) fonctionne en combinant deux technologies clés. Il utilise l'induction électromagnétique sans contact pour générer une chaleur intense à l'intérieur d'un métal et un environnement sous vide de haute pureté pour éliminer la contamination de l'air. Ce double processus fait fondre les métaux et les alliages tout en empêchant l'oxydation et en éliminant les impuretés gazeuses dissoutes, ce qui permet d'obtenir des matériaux d'une résistance et d'une pureté supérieures.

Un four standard fait fondre le métal à l'air libre, introduisant de l'oxygène et d'autres impuretés qui affaiblissent le produit final. Un four VIM résout ce problème en créant d'abord un vide propre et contrôlé, puis en utilisant un chauffage efficace et sans contact pour produire des métaux et des alliages exceptionnellement purs et performants.

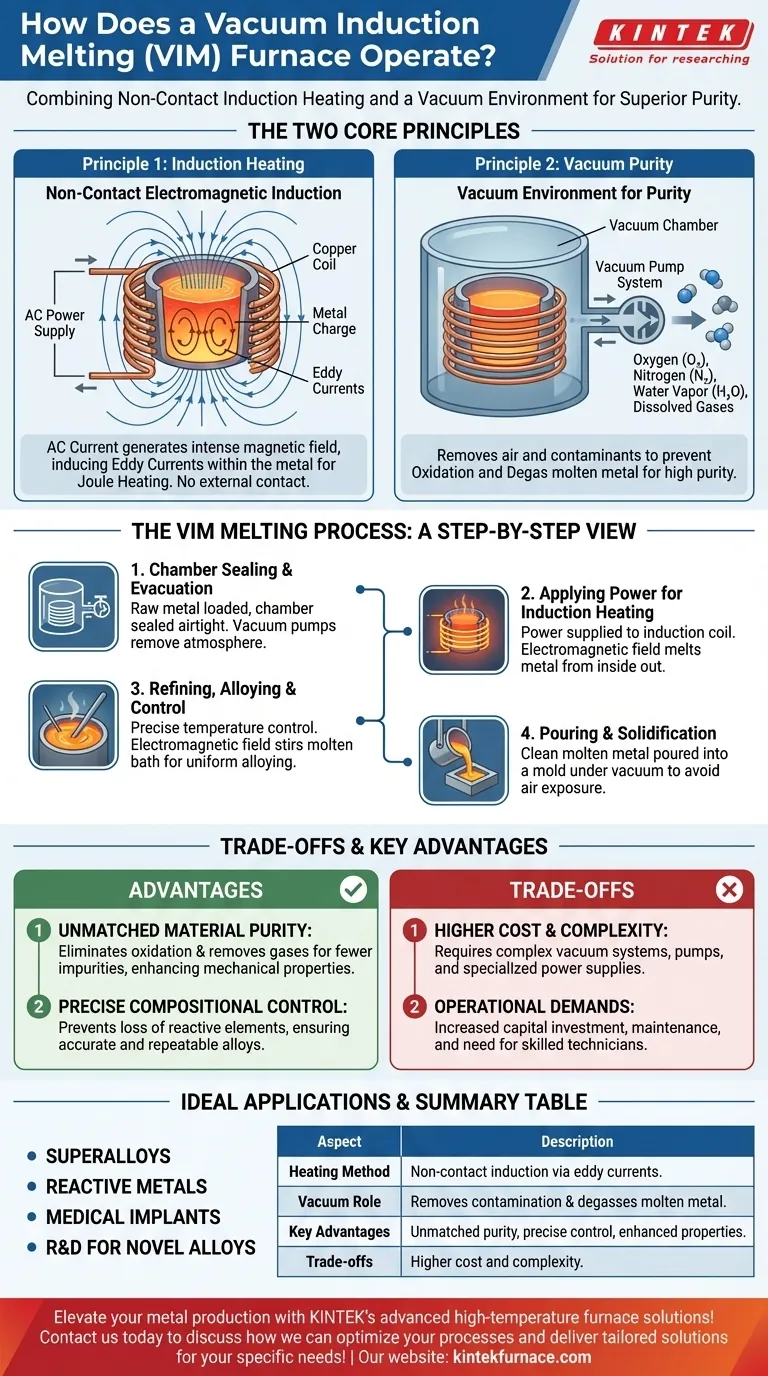

Les deux principes fondamentaux du fonctionnement VIM

La puissance d'un four VIM provient de l'intégration élégante de deux principes physiques distincts : l'induction électromagnétique pour le chauffage et le vide pour la purification.

Principe 1 : Chauffage sans contact par induction électromagnétique

Le mécanisme de chauffage ne repose sur aucune flamme externe ou élément chauffant en contact avec le métal. Au lieu de cela, il génère de la chaleur directement à l'intérieur du matériau lui-même.

Un courant alternatif (CA) de haute puissance passe à travers une bobine de cuivre qui entoure le creuset contenant le métal.

Ce courant génère un champ magnétique puissant et rapidement changeant autour et à travers la charge métallique.

Ce champ magnétique, à son tour, induit de forts courants électriques, appelés courants de Foucault, à circuler dans le métal conducteur.

La résistance électrique naturelle du métal s'oppose à ces courants de Foucault, générant une chaleur immense par un processus appelé chauffage Joule, qui fait rapidement fondre le matériau. Pour les matériaux magnétiques comme le fer et le nickel, une chaleur supplémentaire est générée à mesure que leurs domaines magnétiques internes se réalignent rapidement avec le champ changeant.

Principe 2 : Pureté via l'environnement sous vide

Le deuxième composant essentiel est la chambre à vide qui enferme l'ensemble du système de fusion.

Avant que le chauffage ne commence, de puissantes pompes à vide éliminent l'air de la chambre, principalement l'oxygène, l'azote et la vapeur d'eau.

L'élimination de l'oxygène est essentielle car elle empêche la formation d'oxydes (un type de contamination) à la surface du métal en fusion, qui peuvent rester piégés dans le produit final sous forme de défauts.

Le vide aide également à extraire les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion, un processus connu sous le nom de dégazage. Cela empêche la formation de porosités (bulles de gaz) lorsque le métal se solidifie, ce qui compromettrait autrement son intégrité structurelle.

Le processus de fusion VIM : une vue étape par étape

Comprendre la séquence opérationnelle clarifie la façon dont ces principes fonctionnent ensemble pour obtenir un résultat supérieur.

1. Scellement et évacuation de la chambre

Tout d'abord, la charge de métal brut est placée dans un creuset à l'intérieur de la chambre du four. La chambre est ensuite scellée hermétiquement. Le système de pompe à vide est activé pour éliminer l'atmosphère intérieure, créant un environnement de vide poussé.

2. Application de la puissance pour le chauffage par induction

Une fois le niveau de vide désiré atteint, l'alimentation est fournie à la bobine d'induction. Le champ électromagnétique commence à générer de la chaleur à l'intérieur du métal, qui fond de l'intérieur vers l'extérieur. Ce processus est propre, contenu et très efficace.

3. Affinage, alliage et contrôle de la température

Les opérateurs ont un contrôle précis sur le processus de fusion en ajustant la puissance fournie à la bobine. Cela leur permet de maintenir une température spécifique avec une grande précision. Le champ électromagnétique agite également naturellement le bain en fusion, garantissant que tous les éléments d'alliage ajoutés sont mélangés uniformément.

4. Coulée et solidification

Une fois que le métal est entièrement fondu, affiné et qu'il répond aux spécifications de composition, il est coulé dans un moule. Cela se fait souvent en inclinant l'ensemble du creuset à l'intérieur de la chambre à vide, garantissant que le métal en fusion n'est jamais exposé à l'air avant de se solidifier.

Comprendre les compromis et les avantages clés

Bien que la technologie VIM soit puissante, son utilisation est dictée par un compromis clair entre les exigences de performance et la complexité opérationnelle.

Avantage : Pureté des matériaux inégalée

Le principal avantage du VIM est la production de métaux extrêmement propres. En éliminant les réactions avec l'air et en supprimant les gaz dissous, le produit final contient beaucoup moins d'impuretés et de défauts. Cela conduit directement à des propriétés mécaniques améliorées telles que la durée de vie en fatigue, la ductilité et la ténacité à la rupture.

Avantage : Contrôle précis de la composition

L'environnement sous vide contrôlé empêche la perte d'éléments d'alliage réactifs (comme le titane ou l'aluminium) par oxydation. Cela permet aux métallurgistes de formuler des alliages avec des compositions chimiques exceptionnellement précises et reproductibles, ce qui est impossible dans un four à fusion à l'air.

Le compromis : Coût et complexité

Les fours VIM sont considérablement plus complexes et coûteux que leurs homologues atmosphériques. Le besoin de chambres à vide robustes, de systèmes de pompage à haute capacité et d'alimentations électriques sophistiquées augmente à la fois l'investissement initial et les coûts de maintenance continus. Leur fonctionnement nécessite des techniciens plus qualifiés.

Faire le bon choix pour votre objectif

La décision d'utiliser un four VIM dépend entièrement des exigences de performance de l'application finale.

- Si votre objectif principal est de produire des superalliages, des métaux réactifs ou des implants médicaux : le VIM est la norme industrielle essentielle, car la pureté et les propriétés matérielles requises ne peuvent pas être atteintes autrement.

- Si votre objectif principal est la coulée à grand volume d'aciers courants ou d'alliages d'aluminium : un four à induction ou à arc conventionnel est beaucoup plus rentable et suffisant pour la tâche.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : le VIM offre l'environnement contrôlé ultime pour créer et tester de nouveaux matériaux avec une chimie précise et reproductible.

En comprenant le processus VIM, vous pouvez aligner votre méthode de fabrication sur les spécifications intransigeantes exigées par les technologies les plus avancées d'aujourd'hui.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Méthode de chauffage | L'induction électromagnétique sans contact génère de la chaleur via les courants de Foucault dans le métal. |

| Rôle du vide | Élimine l'oxygène et les gaz pour prévenir la contamination et dégazer le métal en fusion. |

| Avantages clés | Pureté inégalée, contrôle précis de la composition et propriétés mécaniques améliorées. |

| Applications idéales | Superalliages, métaux réactifs, implants médicaux et R&D pour de nouveaux alliages. |

| Compromis | Coût et complexité plus élevés par rapport aux fours atmosphériques. |

Améliorez votre production de métaux avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de pointe telles que les fours sous vide et à atmosphère, les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et vous offrir des solutions sur mesure pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques