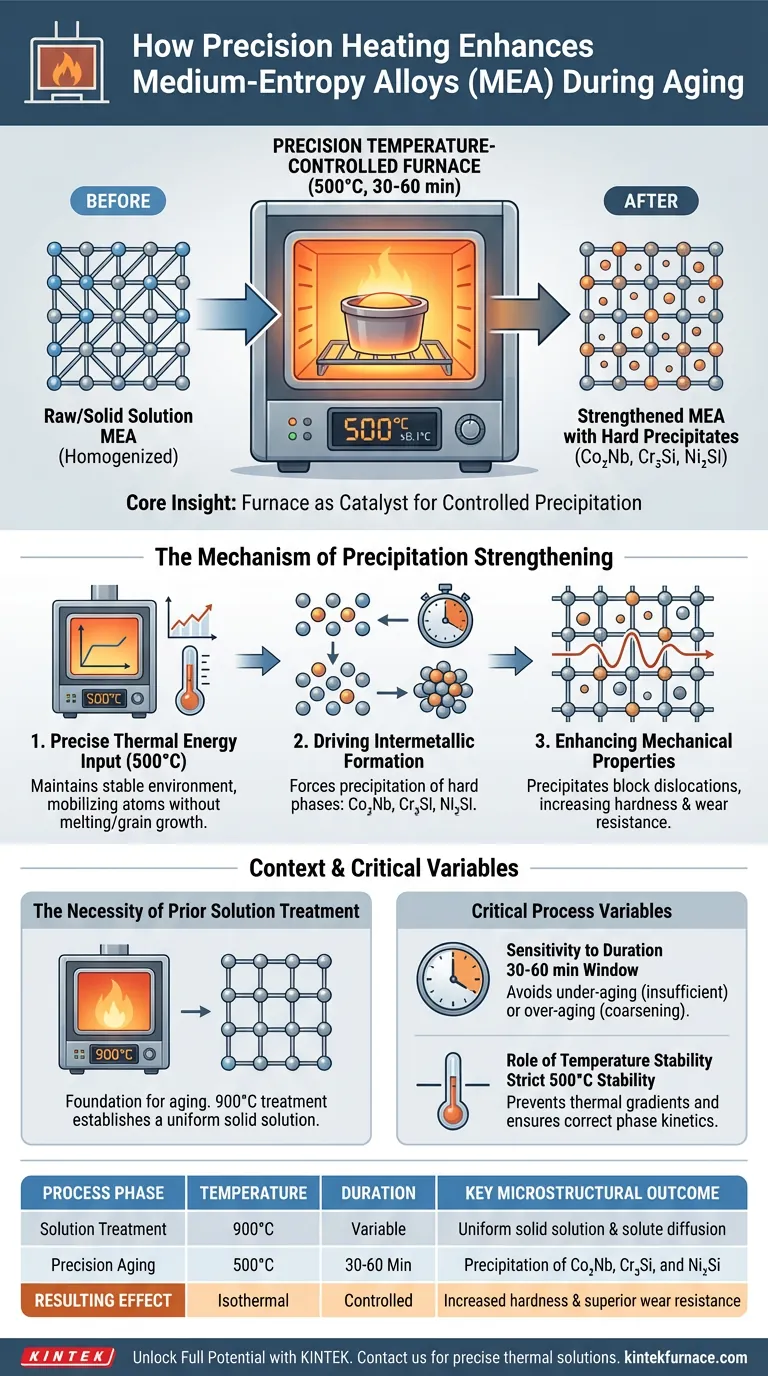

Un four de chauffage à température contrôlée de précision améliore considérablement les alliages à moyenne entropie en maintenant un environnement isotherme strict, généralement à 500 °C, pendant de courtes durées spécifiques comme 30 ou 60 minutes. Cette régulation thermique précise favorise la précipitation de phases intermétalliques de haute dureté — spécifiquement Co2Nb, Cr3Si et Ni2Si — ce qui améliore directement la dureté et la résistance à l'usure du matériau.

Idée clé : Le four ne fait pas que chauffer le métal ; il agit comme un catalyseur pour des changements microstructuraux spécifiques. En fournissant une énergie thermique exacte, il transforme une solution solide en un alliage structurellement renforcé par précipitation contrôlée, un processus qui échoue sans une stabilité de température stricte.

Le mécanisme de renforcement par précipitation

Apport précis d'énergie thermique

Pour obtenir un vieillissement optimal, le four doit maintenir une température constante de 500 °C.

Cette fenêtre thermique spécifique fournit l'énergie nécessaire pour mobiliser les atomes dans le réseau de l'alliage sans faire fondre le matériau ni provoquer une croissance indésirable des grains.

Favoriser la formation d'intermétalliques

La fonction principale de ce contrôle thermique est de forcer la précipitation de phases spécifiques de renforcement.

Pendant la période de maintien de 30 à 60 minutes, l'environnement du four facilite la formation de composés intermétalliques durs, notamment Co2Nb, Cr3Si et Ni2Si.

Amélioration des propriétés mécaniques

Ces phases précipitées agissent comme des obstacles au mouvement des dislocations dans la structure du métal.

Le résultat direct est une augmentation significative de la dureté macroscopique et de la résistance à l'usure de l'alliage, ce qui permet d'obtenir ce que l'on appelle un renforcement structurel précis.

Le contexte plus large du traitement thermique

La nécessité d'un traitement de mise en solution préalable

Bien que le processus de vieillissement se déroule à 500 °C, il repose sur une base établie par un traitement de mise en solution à haute température.

Avant le vieillissement, les alliages sont souvent chauffés à 900 °C dans un four électrique haute température pour faciliter la diffusion complète des éléments d'alliage.

Établir une base uniforme

Cette étape à haute température crée un état de solution solide uniforme.

Sans cette homogénéisation, le processus de vieillissement ultérieur dans le four de précision entraînerait une précipitation inégale et des propriétés mécaniques incohérentes.

Variables critiques du processus

Sensibilité à la durée

L'efficacité du traitement de vieillissement dépend fortement du temps ; la référence principale mentionne des durées de 30 ou 60 minutes.

S'écarter de ces délais spécifiques peut entraîner un "sous-vieillissement" (précipitation insuffisante) ou un "sur-vieillissement" (où les particules grossissent et perdent leur effet de renforcement).

Le rôle de la stabilité de la température

Le terme "précision" n'est pas un argument marketing ; c'est une exigence métallurgique.

Si le four crée des gradients thermiques ou fluctue par rapport à 500 °C, la cinétique de la transformation de phase change, empêchant potentiellement la formation des phases critiques Ni2Si ou Cr3Si.

Faire le bon choix pour votre objectif

Pour maximiser les performances des alliages à moyenne entropie, alignez votre stratégie de traitement thermique sur vos cibles microstructurales spécifiques :

- Si votre objectif principal est la dureté maximale : Assurez-vous que votre four peut maintenir exactement 500 °C pendant 30 à 60 minutes pour maximiser la densité des précipités de Co2Nb et Cr3Si.

- Si votre objectif principal est l'uniformité du matériau : Vérifiez que l'alliage subit un traitement de mise en solution complet à 900 °C avant le vieillissement pour redistribuer les éléments d'alliage.

- Si votre objectif principal est la relaxation des contraintes : utilisez la précision du four pour fournir un environnement isotherme stable, éliminant efficacement les contraintes de coulée avant le durcissement final.

La précision du traitement thermique est le pont entre le potentiel de la matière première et les performances d'ingénierie vérifiées.

Tableau récapitulatif :

| Phase du processus | Température | Durée | Résultat microstructural clé |

|---|---|---|---|

| Traitement de mise en solution | 900°C | Variable | Solution solide uniforme et diffusion des éléments d'alliage |

| Vieillissement de précision | 500°C | 30 - 60 Min | Précipitation de Co2Nb, Cr3Si et Ni2Si |

| Effet résultant | Isotherme | Contrôlé | Augmentation de la dureté et résistance à l'usure supérieure |

Libérez tout le potentiel de vos alliages avec KINTEK

Une régulation thermique précise fait la différence entre un matériau standard et un alliage d'ingénierie haute performance. Chez KINTEK, nous comprenons que le maintien d'un environnement isotherme strict de 500 °C ou d'une homogénéisation de 900 °C nécessite une fiabilité d'équipement sans compromis.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour éviter les gradients thermiques, garantissant un renforcement par précipitation uniforme.

- Solutions personnalisables : Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous vide ou CVD, nous adaptons nos fours haute température à vos objectifs métallurgiques spécifiques.

- Performances éprouvées : Nous permettons aux laboratoires et aux fabricants d'obtenir un renforcement structurel précis grâce à une stabilité de température supérieure.

Prêt à améliorer la précision de votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et laissez KINTEK fournir la précision que vos matériaux méritent.

Guide Visuel

Références

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les capsules de sublimation VTD nécessitent-elles des conceptions spécialisées pour les pérovskites ? Obtenir une uniformité et une stabilité précises du film

- Quelle est l'importance du contrôle des débits de gaz pendant la purge ?Assurer la stabilité et la sécurité du processus

- Quelle est la fonction principale de l'équipement de carbonisation ? Maîtrisez la conversion de la biomasse en combustible avec précision

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Quel est le but de l'utilisation d'un four de séchage à circulation d'air ? Assurer une analyse précise de l'incinération des boues d'hydrocarbures

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages

- Quel est le rôle des thermomètres industriels dans le suivi du stress thermique ? Assurer la sécurité grâce à des données de haute précision