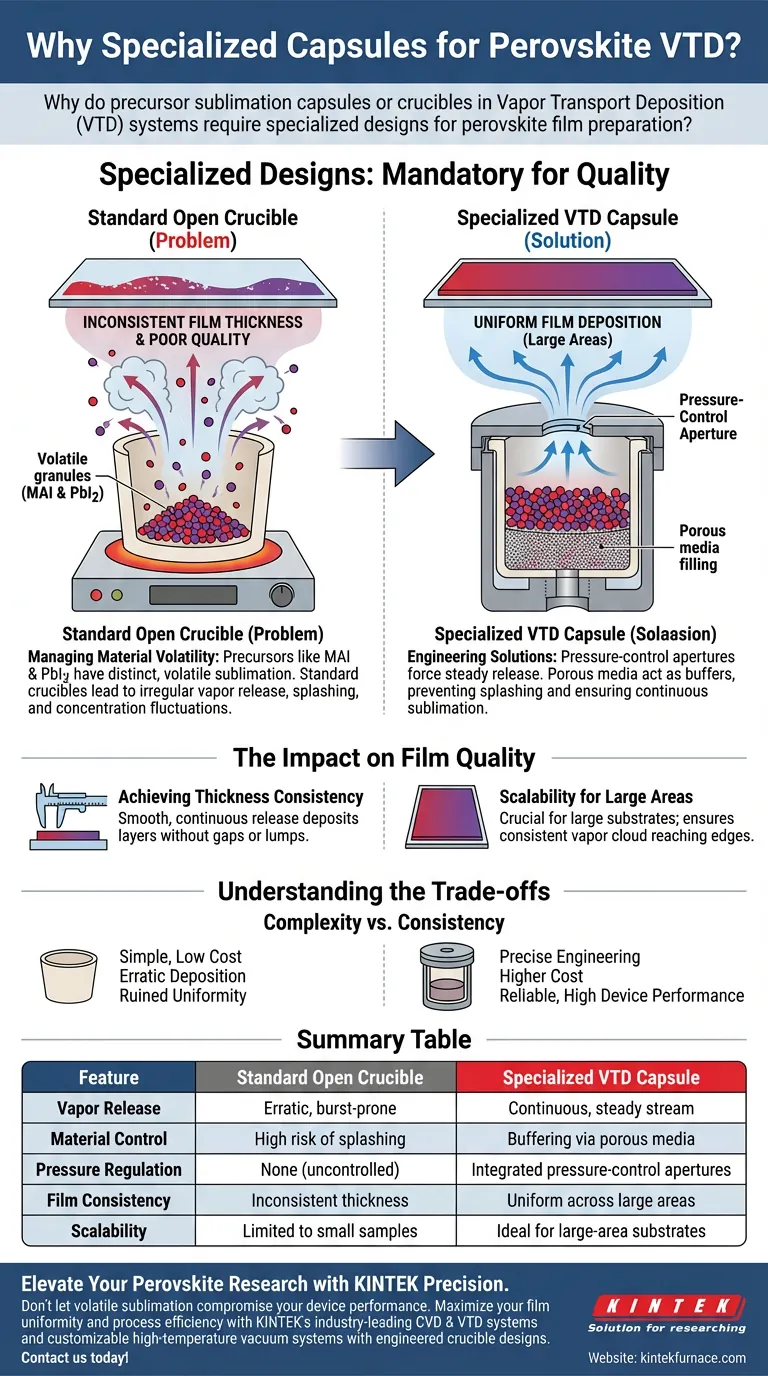

Les conceptions spécialisées pour les capsules de sublimation sont obligatoires car les précurseurs de pérovskite tels que l'iodure de méthylammonium (MAI) et l'iodure de plomb (PbI2) possèdent des caractéristiques de sublimation distinctes et souvent volatiles. Sans ces contraintes physiques conçues, le processus de chauffage provoque une libération erratique de vapeur, entraînant une épaisseur de film incohérente et une mauvaise qualité sur le substrat.

Point essentiel à retenir Les creusets ouverts standard ne peuvent pas maintenir le flux de vapeur stable requis pour un dépôt par transport de vapeur (VTD) de haute qualité. Les conceptions spécialisées utilisent des mécanismes tels que des ouvertures de contrôle de pression et des milieux poreux pour transformer la sublimation volatile des précurseurs en un flux continu et stable, garantissant un dépôt de film uniforme sur de grandes surfaces.

Gestion de la volatilité des matériaux

L'instabilité des précurseurs de pérovskite

Dans les systèmes VTD, les matériaux utilisés pour créer des films de pérovskite — en particulier le MAI et le PbI2 — ne se subliment pas à des vitesses parfaitement uniformes par eux-mêmes.

Lorsqu'ils sont chauffés, ces précurseurs sont sujets à des changements physiques soudains. Cela peut se manifester par des éclaboussures ou des pics imprévisibles de concentration de vapeur.

Le risque de libération incontrôlée

Si la vapeur est libérée directement d'un récipient standard, le flux dans le gaz porteur devient erratique.

Cette turbulence crée des fluctuations de concentration, ce qui signifie que la quantité de matériau déposée sur le substrat varie d'un instant à l'autre.

Les solutions d'ingénierie

Ouvertures de contrôle de pression

Pour contrer la volatilité, les capsules spécialisées comportent souvent des ouvertures de contrôle de pression.

Ce sont des ouvertures restreintes qui limitent physiquement la vitesse d'échappement de la vapeur. Cela crée une petite contre-pression, forçant la vapeur à sortir à un rythme stable et contrôlé plutôt qu'en rafales variées.

Remplissages en milieux poreux

Un autre élément de conception essentiel est l'inclusion de milieux poreux à l'intérieur du creuset.

Ces matériaux agissent comme un tampon ou une éponge physique. Ils empêchent les précurseurs de projeter pendant le chauffage et aident à régulariser la surface de sublimation, contribuant à un profil de libération continu.

L'impact sur la qualité du film

Obtenir une cohérence d'épaisseur

L'objectif ultime de la stabilisation du flux de vapeur est de garantir que l'épaisseur du film soit identique sur tout le substrat.

En lissant la libération des précurseurs, le système VTD dépose des couches sans lacunes ni bosses.

Évolutivité pour les grandes surfaces

Ce contrôle devient essentiel lors de l'utilisation de substrats de grande surface.

Sur une grande surface, même des fluctuations mineures de la concentration de vapeur entraînent des défauts visibles. Les capsules spécialisées garantissent que le "nuage" de vapeur atteignant les bords éloignés du substrat est aussi cohérent que la vapeur au centre.

Comprendre les compromis

Complexité vs. Cohérence

Le principal compromis dans la conception VTD est la complexité accrue du matériel par rapport à la qualité du résultat.

L'utilisation de creusets simples et ouverts permet un chargement plus facile et des coûts d'équipement plus bas, mais cela conduit inévitablement à des taux de dépôt erratiques.

Le coût de la simplicité

Renoncer aux conceptions spécialisées entraîne des éclaboussures soudaines, qui ruinent l'uniformité du film.

Bien que les capsules spécialisées nécessitent une ingénierie plus précise, elles sont la seule méthode fiable pour prévenir les fluctuations de concentration qui compromettent les performances de l'appareil.

Faire le bon choix pour votre objectif

Pour déterminer la nécessité de ces conceptions pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la fabrication à grande échelle : Vous devez utiliser des capsules avec des ouvertures de contrôle de pression pour assurer l'uniformité sur toute la largeur du substrat.

- Si votre objectif principal est de prévenir le gaspillage de matériaux : Vous devriez privilégier les conceptions avec des remplissages en milieux poreux pour éviter les éclaboussures et garantir que chaque gramme de précurseur est sublimé efficacement.

Dans les systèmes VTD, la stabilité de votre matériel dicte directement l'uniformité de votre film.

Tableau récapitulatif :

| Caractéristique | Creuset ouvert standard | Capsule VTD spécialisée |

|---|---|---|

| Libération de vapeur | Erratique, sujette aux rafales | Flux continu et stable |

| Contrôle des matériaux | Risque élevé d'éclaboussures | Tampon par milieux poreux |

| Régulation de pression | Aucune (non contrôlée) | Ouvertures de contrôle de pression intégrées |

| Cohérence du film | Épaisseur incohérente | Uniforme sur de grandes surfaces |

| Évolutivité | Limité aux petits échantillons | Idéal pour les substrats de grande surface |

Améliorez votre recherche sur les pérovskites avec la précision KINTEK

Ne laissez pas la sublimation volatile compromettre les performances de vos appareils. KINTEK fournit des systèmes CVD et VTD leaders de l'industrie, soutenus par une R&D experte et une fabrication spécialisée. Que vous ayez besoin de fours à moufle standard ou de systèmes sous vide à haute température personnalisables avec des conceptions de creusets ingénierées, notre équipe est prête à répondre à vos exigences uniques en matière de matériaux.

Maximisez l'uniformité de votre film et l'efficacité de votre processus — contactez KINTEK dès aujourd'hui pour discuter de vos besoins en équipement de laboratoire spécialisé !

Guide Visuel

Références

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles informations spécifiques le MEB fournit-il pour la synthèse du LFP ? Maîtriser le contrôle qualité de qualité batterie

- Quelle est la fonction principale de l'équipement de carbonisation ? Maîtrisez la conversion de la biomasse en combustible avec précision

- Comment les presses à comprimés de laboratoire garantissent-elles les performances des prototypes de batteries à iode ? Optimisez le contact inter facial dès aujourd'hui

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Pourquoi introduire de l'N2 de haute pureté pendant le refroidissement après la torréfaction ? Préserver l'intégrité de l'échantillon et prévenir l'oxydation

- Quelle est la fonction d'un autoclave doublé de Téflon dans la synthèse de nanoparticules de CuO ? Obtenez des résultats de laboratoire précis

- Quelle est la fonction spécifique de l'hydrogène et de l'hélium dans la fusion du verre de quartz ? Optimisez vos processus à haute température

- Comment un four de frittage à haute température assure-t-il l'intégrité structurelle ? Guide expert de la gestion thermique