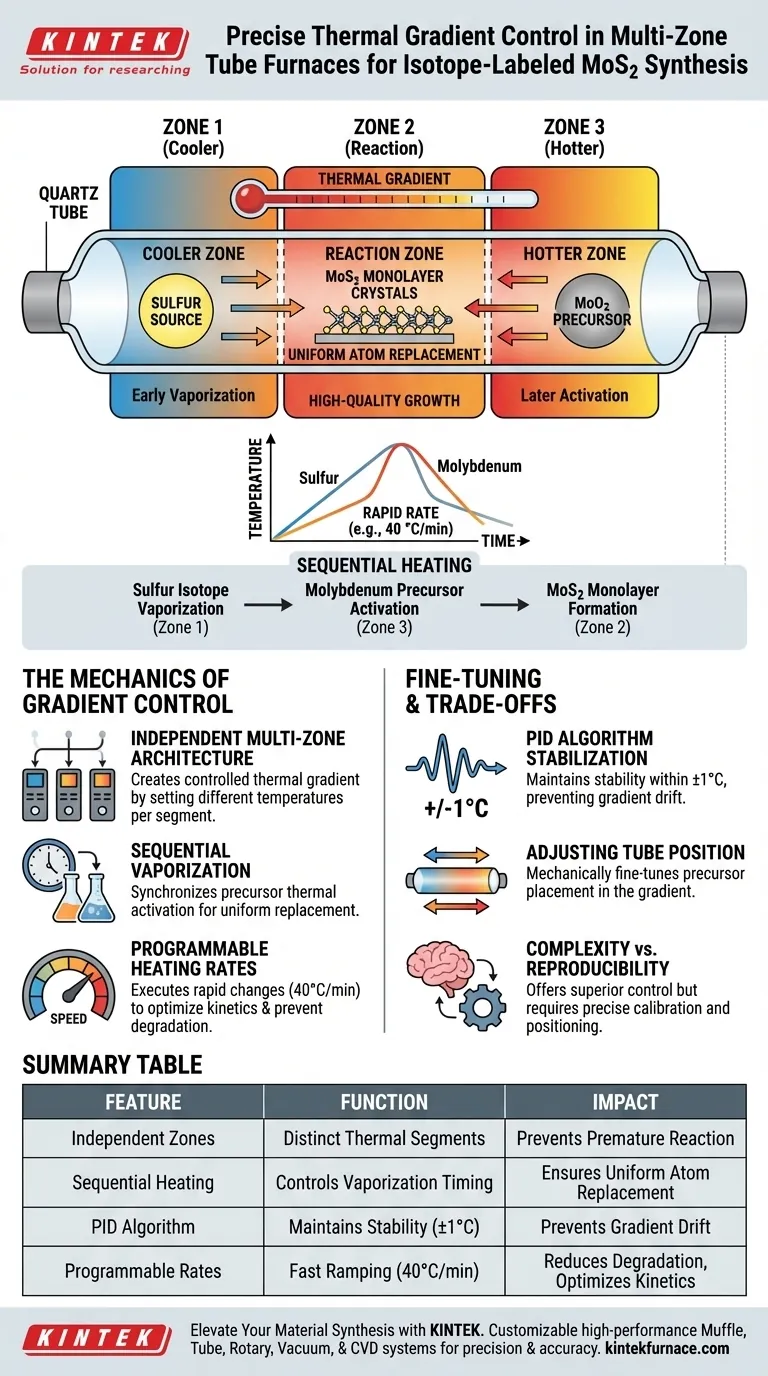

Le contrôle précis du gradient de température est obtenu grâce à la combinaison d'un chauffage par zones indépendantes et de profils thermiques programmables. Dans un four tubulaire multi-zones, des vitesses de chauffage spécifiques, telles que 40 °C par minute, sont appliquées à des sections distinctes du tube en quartz. Cela permet au four de maintenir simultanément différentes températures, garantissant que le précurseur de dioxyde de molybdène (MoO2) et la poudre de soufre sont traités à leurs points d'évaporation et de réaction exacts respectifs.

Point clé Le succès de la synthèse de MoS2 marqué aux isotopes repose sur un chauffage séquentiel. Le four multi-zones agit comme un mécanisme de synchronisation, vaporisant la source d'isotope de soufre et la source de molybdène à différents moments pour assurer un remplacement uniforme des atomes sur les sites actifs, créant ainsi des cristaux monocouches de haute qualité.

La mécanique du contrôle de gradient

Architecture multi-zones indépendante

Un four multi-zones est divisé en segments de chauffage physiquement distincts. En réglant différentes températures pour chaque segment, le système crée un gradient thermique contrôlé sur la longueur du tube. Cela permet à la source de soufre (placée dans une zone plus froide) et à la source de MoO2 (placée dans une zone plus chaude) d'exister dans la même chambre sans réagir prématurément.

Vaporisation séquentielle

L'objectif principal de ce gradient est de faciliter le chauffage séquentiel. Le four contrôle le timing de manière à ce que le soufre s'évapore et se déplace vers le site de réaction exactement au moment où la source de molybdène est activée thermiquement. Cette synchronisation garantit que les atomes de soufre remplacent suffisamment les sites actifs de la source de molybdène.

Vitesses de chauffage programmables

Les fours de qualité industrielle utilisent des logiciels avancés pour exécuter des changements de température rapides, tels qu'une vitesse de 40 °C par minute. Cette rapidité empêche les précurseurs de se dégrader pendant une longue phase de montée en température et garantit que la réaction se produit plus près de l'équilibre thermodynamique.

Ajustement fin de l'environnement thermique

Réglage de la position du tube

Au-delà des contrôles électroniques, le positionnement physique du tube en quartz dans la chambre du four est une variable critique. En déplaçant le tube par rapport aux éléments chauffants, les opérateurs peuvent ajuster mécaniquement avec précision l'emplacement des précurseurs dans le gradient thermique.

Stabilisation par algorithme PID

Pour maintenir ces gradients dans le temps, les fours modernes utilisent des régulateurs PID (Proportionnel-Intégral-Dérivé). Ces systèmes ajustent automatiquement la puissance de sortie pour corriger les écarts, maintenant la stabilité de la température à ±1°C et garantissant que le gradient ne dérive pas pendant le processus de synthèse.

Minimisation de la variation intra-zone

Bien que l'objectif soit un gradient entre les zones, la température à l'intérieur de chaque zone spécifique doit rester uniforme. Des éléments chauffants réglables disposés autour du tube empêchent les points chauds, garantissant que la "zone de réaction" fournit une énergie thermique constante à la monocouche en formation.

Comprendre les compromis

Complexité vs Reproductibilité

L'utilisation de plusieurs zones augmente la complexité de la configuration. Bien qu'elle offre un contrôle supérieur sur la cinétique de réaction, elle nécessite un étalonnage précis ; un léger décalage dans la rampe de chauffage entre les zones peut entraîner une sulfuration incomplète ou une croissance cristalline inégale.

Sensibilité au positionnement

Le recours au positionnement physique du tube pour le contrôle du gradient introduit une variable manuelle. Bien qu'efficace pour l'ajustement fin, il peut être difficile à reproduire parfaitement entre différentes expériences par rapport à un contrôle de zone purement piloté par logiciel.

Faire le bon choix pour votre objectif

L'obtention de monocouches marquées aux isotopes de haute qualité nécessite d'équilibrer les capacités de l'équipement avec la conception expérimentale.

- Si votre objectif principal est la qualité des cristaux : Privilégiez un four avec un contrôle PID de haute précision (±1°C) pour garantir que la température de réaction reste stable pendant la phase de croissance critique.

- Si votre objectif principal est le timing de la réaction : Utilisez des contrôles multi-zones indépendants pour programmer des vitesses de rampe distinctes, garantissant que la vapeur de soufre arrive exactement lorsque le précurseur de molybdène est actif.

Le succès dépend de la synchronisation de l'activation thermique de vos précurseurs grâce à une programmation spatiale et temporelle précise.

Tableau récapitulatif :

| Caractéristique | Fonction dans le contrôle de gradient | Impact sur la synthèse de MoS2 |

|---|---|---|

| Zones de chauffage indépendantes | Crée des segments thermiques distincts | Prévient la réaction prématurée des précurseurs |

| Chauffage séquentiel | Contrôle le timing de la vaporisation | Assure un remplacement uniforme des atomes sur les sites actifs |

| Algorithme PID | Maintient la stabilité à ±1°C | Prévient la dérive du gradient pendant la croissance cristalline |

| Vitesses programmables | Montée rapide (par ex., 40°C/min) | Réduit la dégradation des précurseurs et optimise la cinétique |

Élevez votre synthèse de matériaux avec KINTEK

La précision est le fondement des monocouches marquées aux isotopes de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire.

Que vous ayez besoin d'un contrôle multi-zones indépendant pour des gradients thermiques complexes ou de vitesses de chauffage rapides pour le dépôt chimique en phase vapeur spécialisé, nos fours offrent la stabilité et la précision dont votre recherche a besoin. Donnez à votre laboratoire les outils pour des résultats révolutionnaires.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- À quelles applications un Four Tubulaire Fendu (Zone Unique) convient-il ? Idéal pour le chauffage uniforme et l'accès facile

- Quels sont les avantages de l'utilisation d'un four à tube sous vide ? Obtenez un traitement à haute température pur et contrôlé

- Quelles sont les applications d'un four tubulaire à atmosphère contrôlée ? Débloquez un traitement précis des matériaux

- Quels sont les avantages des fours à tubes de quartz en termes de personnalisation et de spécifications ? Débloquez la précision et la flexibilité pour votre laboratoire

- Quel rôle joue un four tubulaire à zone unique dans la synthèse du ZnPS3 ? Maîtriser le profil thermique des matériaux stratifiés

- Quel rôle joue un four tubulaire à atmosphère dans la cyclisation thermique du PAN ? Libérez des électrodes haute performance

- Quelles conditions critiques un four tubulaire fournit-il pour la pyrolyse de ZIF-67 ? Production de nanocomposites métal/carbone maîtres

- Quels sont les avantages d'un rendement élevé et d'une concentration élevée du produit dans un four tubulaire ? Améliorer l'efficacité et la pureté des procédés chimiques