En bref, un four à tube sous vide offre un environnement exceptionnellement pur, contrôlable et non réactif pour le traitement des matériaux à haute température. Son principal avantage est la capacité d'éliminer les gaz atmosphériques tels que l'oxygène et l'azote, ce qui empêche l'oxydation et d'autres réactions chimiques indésirables. Cette capacité, combinée à une uniformité de température précise, permet la création de matériaux d'une pureté supérieure et de propriétés mécaniques améliorées.

La véritable valeur d'un four à tube sous vide n'est pas seulement sa capacité à chauffer, mais son pouvoir de créer une « salle blanche » chimiquement propre pour vos matériaux. En éliminant l'atmosphère réactive, vous obtenez un contrôle précis sur la composition et la structure finales du matériau, réalisant des résultats impossibles à l'air libre.

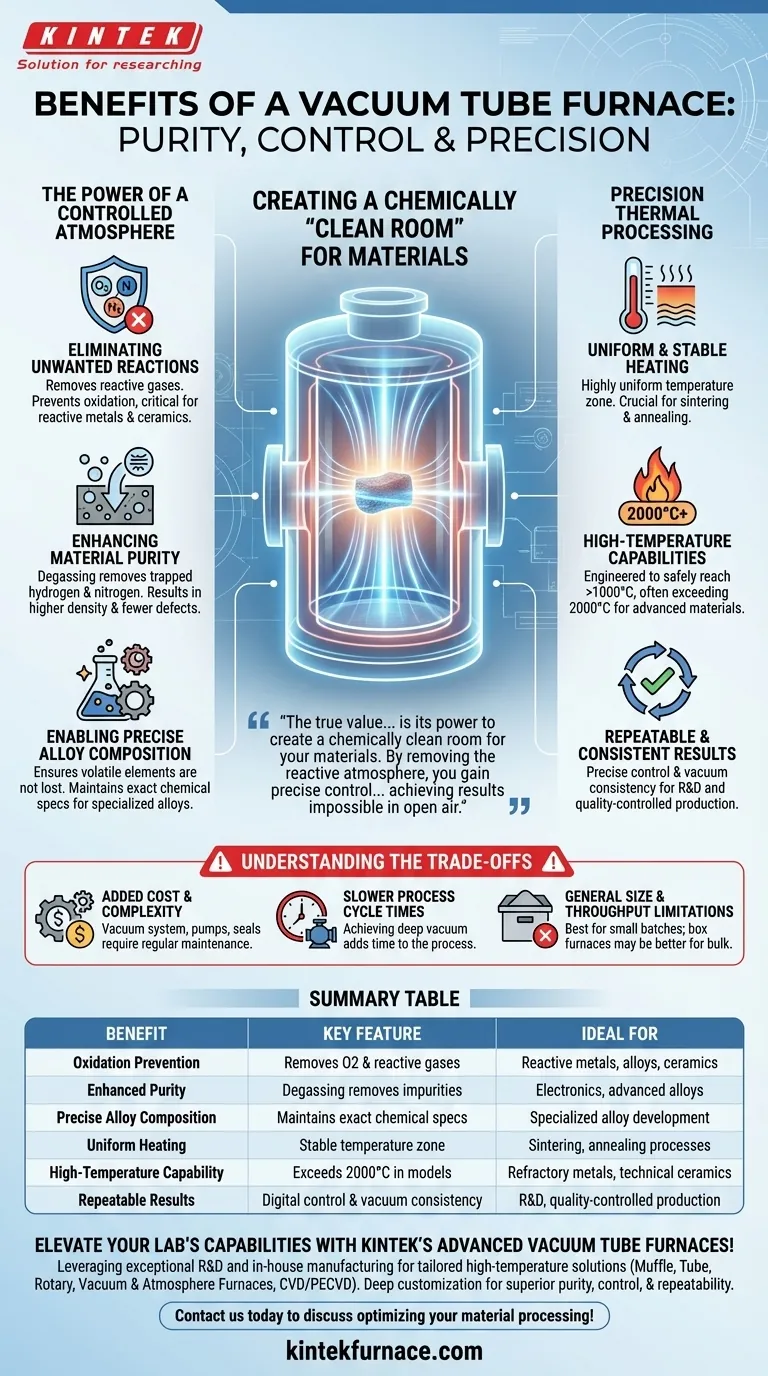

La puissance d'une atmosphère contrôlée

La caractéristique déterminante d'un four à tube sous vide est le vide lui-même. La création d'un vide établit un environnement fondamentalement différent de celui d'un four atmosphérique standard, ce qui a un impact direct sur l'intégrité du matériau.

Éliminer les réactions indésirables

La quasi-totalité des processus à haute température dans une atmosphère normale sont sujets à l'oxydation. Le système de pompe à vide élimine activement l'oxygène et d'autres gaz réactifs de la chambre du four.

Ceci empêche la formation de couches d'oxyde indésirables à la surface d'un matériau, ce qui est essentiel lors du travail avec des métaux réactifs, des alliages et certaines céramiques.

Améliorer la pureté des matériaux

Un environnement sous vide est très efficace pour le dégazage, c'est-à-dire l'élimination des impuretés piégées à l'intérieur d'un matériau.

Lorsque le matériau est chauffé, les gaz dissous tels que l'hydrogène et l'azote sont extraits, conduisant à un produit final d'une densité plus élevée, avec moins de défauts et une pureté globale accrue. Ceci est essentiel pour les applications dans l'électronique et les alliages avancés.

Permettre une composition d'alliage précise

Lors de la création d'alliages spécialisés, un vide garantit que les éléments volatils ou réactifs ne sont pas perdus par oxydation. Cela permet la manipulation et le maintien précis de la composition chimique du matériau.

Le résultat est un alliage qui répond aux spécifications exactes avec une cohérence supérieure d'un lot à l'autre.

Traitement thermique de précision

Bien que le vide soit essentiel, la performance thermique du four est ce qui permet la transformation. Les fours à tube sous vide sont conçus pour une gestion exceptionnelle de la température.

Chauffage uniforme et stable

Les fours à tube créent naturellement une zone de température très uniforme au centre du tube, avec des zones plus froides aux extrémités. Ce gradient prévisible assure que l'échantillon reçoit une chaleur constante sur toute sa longueur.

Cette uniformité est cruciale pour les processus tels que le frittage et le recuit, où même de petites variations de température peuvent entraîner une croissance de grains incohérente, des contraintes internes ou des réactions incomplètes.

Capacités à haute température

De nombreux matériaux avancés, y compris les métaux réfractaires (comme le tungstène et le molybdène) et les céramiques techniques, nécessitent des températures de traitement bien supérieures à 1000°C.

Les fours à tube sous vide sont conçus pour atteindre et maintenir en toute sécurité ces températures extrêmes, dépassant souvent 2000°C dans les modèles spécialisés, ce qui permet un large éventail de synthèses de matériaux avancés.

Résultats reproductibles et cohérents

La combinaison d'une atmosphère contrôlée et d'une régulation numérique précise de la température rend les processus hautement reproductibles. Une fois qu'un profil de traitement est établi, un four à tube sous vide peut l'exécuter de manière cohérente, ce qui est vital à la fois pour la recherche scientifique et la production à contrôle qualité.

Comprendre les compromis

Bien que puissant, un four à tube sous vide est un outil spécialisé avec des considérations spécifiques. Ce n'est pas le choix optimal pour toutes les applications de chauffage.

Coût et complexité supplémentaires

Le système de vide — comprenant les pompes, les joints et les manomètres — ajoute un coût et une complexité mécanique significatifs par rapport à un simple four à tube atmosphérique. Ces composants nécessitent un entretien régulier pour assurer un joint de vide fiable.

Temps de cycle de processus plus lents

Atteindre un vide poussé prend du temps. Les phases de pompage, puis de remplissage ou de ventilation ajoutent une durée significative au cycle de processus global par rapport au simple chauffage et refroidissement dans un four atmosphérique.

Limitations générales de taille et de débit

Les fours à tube sont mieux adaptés au traitement de petits lots ou au traitement continu de matériaux ayant une petite section transversale. Pour le traitement en vrac de pièces volumineuses ou de forme irrégulière, un four à boîte sous vide peut être une solution plus pratique.

Faire le bon choix pour votre processus

Le choix du bon four dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est la pureté des matériaux ou le traitement de métaux réactifs : Un four à tube sous vide est essentiel pour prévenir l'oxydation et éliminer les contaminants.

- Si votre objectif principal est la reproductibilité du processus pour la R&D : Le contrôle atmosphérique et thermique précis offre une cohérence inégalée pour développer et tester de nouveaux matériaux.

- Si votre objectif principal est le traitement thermique simple de matériaux non réactifs : Un four à tube ou à boîte atmosphérique standard est probablement une solution plus rentable et plus simple.

En fin de compte, choisir un four à tube sous vide est une décision de privilégier l'intégrité du matériau et le contrôle du processus avant tout.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Prévention de l'oxydation | Élimine l'oxygène et les gaz réactifs | Métaux réactifs, alliages, céramiques |

| Pureté améliorée | Le dégazage élimine les impuretés piégées | Électronique, alliages avancés |

| Composition d'alliage précise | Maintient les spécifications chimiques exactes | Développement d'alliages spécialisés |

| Chauffage uniforme | Zone de température stable | Processus de frittage, de recuit |

| Capacité à haute température | Dépasse 2000°C dans certains modèles | Métaux réfractaires, céramiques techniques |

| Résultats reproductibles | Contrôle numérique et cohérence du vide | R&D, production à contrôle qualité |

Améliorez les capacités de votre laboratoire avec les fours à tube sous vide avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions thermiques adaptées, notamment des fours Muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une pureté, un contrôle et une répétabilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre traitement des matériaux et stimuler l'innovation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux