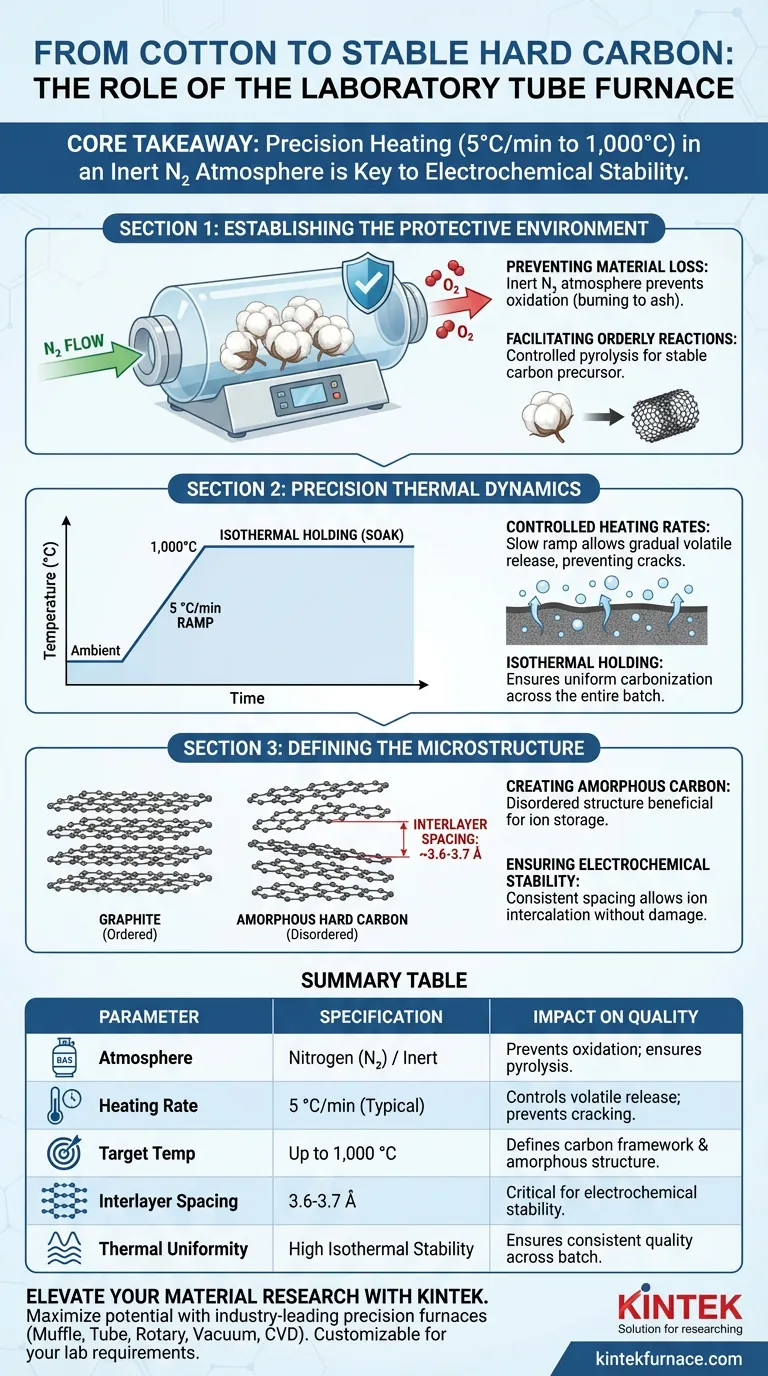

Un four tubulaire de laboratoire assure la stabilité structurelle du carbone dur dérivé du coton en maintenant un environnement thermique et atmosphérique strictement contrôlé pendant la pyrolyse. En utilisant un système de contrôle de température de haute précision sous une atmosphère protectrice d'azote, le four gère la transformation délicate des molécules de cellulose en une structure carbonée amorphe robuste.

Idée clé Le four tubulaire garantit la qualité en exécutant un protocole de chauffage précis—généralement un taux constant de 5 °C/min jusqu'à 1 000 °C—dans un environnement d'azote inerte. Cela évite les pertes par oxydation et facilite la formation d'une structure carbonée amorphe avec un espacement inter-couches constant d'environ 3,6-3,7 Å, ce qui est le facteur critique pour la stabilité électrochimique du matériau.

Établir l'environnement protecteur

Prévenir la perte de matière

La principale menace pour les précurseurs organiques comme le coton usagé à haute température est l'oxydation. Si de l'oxygène est présent, le coton brûlera et se transformera en cendres plutôt qu'en carbone.

Le rôle de l'atmosphère inerte

Le four tubulaire crée un environnement scellé purgé au gaz azote. Cette atmosphère inerte garantit que le coton subit une pyrolyse (décomposition thermique) plutôt qu'une combustion, préservant ainsi le squelette carboné.

Faciliter les réactions ordonnées

En éliminant l'oxygène réactif, le four force la biomasse à subir une déshydrogénation et une désoxygénation ordonnées. Cette décomposition chimique contrôlée est nécessaire pour laisser un précurseur stable et riche en carbone.

Dynamique thermique de précision

Vitesse de chauffage contrôlée

L'intégrité structurelle du carbone dur dépend fortement de la vitesse à laquelle la chaleur est appliquée. Le four maintient une vitesse de chauffage constante, telle que 5 °C/min.

Gestion de la libération des volatils

Le coton usagé contient des composants volatils importants. Une vitesse de montée en température contrôlée permet à ces volatils de s'échapper progressivement plutôt qu'explosivement, évitant ainsi les fissures ou l'effondrement structurel de la matrice carbonée en formation.

Maintien isotherme

Une fois la température cible (par exemple, 1 000 °C) atteinte, le four assure un maintien isotherme stable. Cette période de "trempage" garantit que la réaction de carbonisation pénètre uniformément dans tout le volume du matériau.

Définir la microstructure

Création de carbone amorphe

Le traitement thermique transforme la cellulose en un matériau carboné amorphe. Contrairement au graphite, qui possède une structure à longue portée très ordonnée, ce matériau conserve une structure désordonnée bénéfique pour des applications de stockage spécifiques.

Optimisation de l'espacement inter-couches

Le profil thermique spécifique permet d'obtenir un espacement inter-couches constant d'environ 3,6-3,7 Å. Cet espacement est plus large que celui du graphite, offrant la "place" nécessaire aux ions pour s'intercaler sans endommager la structure.

Assurer la stabilité électrochimique

L'uniformité de cet espacement inter-couches dicte la qualité finale du produit. Une structure cohérente garantit que le carbone dur reste stable lors des cycles de charge/décharge répétés dans les applications de batteries.

Comprendre les compromis

Le risque de choc thermique

Si la vitesse de chauffage est trop agressive (nettement supérieure à 5 °C/min), la libération rapide des gaz peut détruire la structure poreuse. Il en résulte un matériau de faible résistance mécanique et de mauvaise performance.

Précision de la température vs coût énergétique

Des températures plus élevées et des temps de maintien plus longs améliorent généralement l'arrangement structurel mais augmentent la consommation d'énergie. Il y a un rendement décroissant où une chaleur excessive pourrait entraîner une graphitisation indésirable, réduisant les avantages uniques du carbone dur.

Sensibilité à l'atmosphère

Même des fuites mineures dans l'alimentation en azote peuvent introduire de l'oxygène. Cela entraîne une oxydation de surface, qui crée des défauts dégradant la conductivité électrique et la stabilité du carbone dur final.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de carbone dur, adaptez les paramètres de votre four à vos exigences matérielles spécifiques :

- Si votre objectif principal est la stabilité électrochimique : Privilégiez une vitesse de chauffage lente et constante (5 °C/min) et un maintien à 1 000 °C pour assurer un espacement inter-couches uniforme (3,6-3,7 Å).

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le flux d'azote est robuste et continu pour éviter toute gravure oxydative du squelette carboné pendant la pyrolyse.

- Si votre objectif principal est l'ajustement de la structure poreuse : Envisagez d'utiliser des profils de chauffage multi-étapes (par exemple, en faisant des pauses à des températures plus basses) pour contrôler la vitesse de libération des volatils avant la carbonisation finale.

La qualité de votre carbone dur n'est pas définie par le coton brut, mais par la précision avec laquelle votre four gère sa transformation thermique.

Tableau récapitulatif :

| Paramètre | Spécification/Exigence | Impact sur la qualité du carbone dur |

|---|---|---|

| Atmosphère | Azote (N2) / Inerte | Prévient l'oxydation ; assure la pyrolyse plutôt que la combustion |

| Vitesse de chauffage | 5 °C/min (Typique) | Contrôle la libération des volatils pour éviter les fissures structurelles |

| Température cible | Jusqu'à 1 000 °C | Définit le squelette carboné et la structure amorphe |

| Espacement inter-couches | 3,6-3,7 Å | Critique pour la stabilité électrochimique et le stockage d'ions |

| Uniformité thermique | Stabilité isotherme élevée | Assure une qualité de matériau constante sur l'ensemble du lot |

Élevez votre recherche de matériaux avec KINTEK

Maximisez le potentiel de votre carbonisation de biomasse avec une précision de pointe. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour vos besoins de laboratoire uniques. Que vous optimisiez l'espacement inter-couches pour les anodes de batterie ou que vous affiniez les structures poreuses, nos fours offrent la stabilité dont votre recherche a besoin.

Prêt à obtenir une stabilité structurelle supérieure dans vos matériaux ?

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution de four

Guide Visuel

Références

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire vertical ? Critères de sélection clés pour des performances optimales

- Pourquoi un four tubulaire sous vide poussé est-il nécessaire pour le recuit des TMD ? Protégez vos monocouches de l'ablation oxydative

- À quelle plage de température et pour quelles applications ce four tubulaire convient-il ? Idéal pour les processus thermiques entre 500°C et 1800°C

- Comment les fours tubulaires multizones contribuent-ils à la recherche en science des matériaux ? Débloquez un contrôle précis de la température pour une synthèse avancée

- Pourquoi la carbonisation à haute température et l'activation de la bagasse de canne à sucre sont-elles généralement effectuées dans un four tubulaire ?

- Quelles sont les exigences spécifiques pour les tubes en quartz utilisés dans les réacteurs à lit fixe ? Optimisez les performances de votre CeAlOx/Ni-Foam

- Quel est le rôle spécifique d'un four tubulaire dans la synthèse de réseaux de nanosheets N-C ? Guide essentiel de traitement thermique

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux