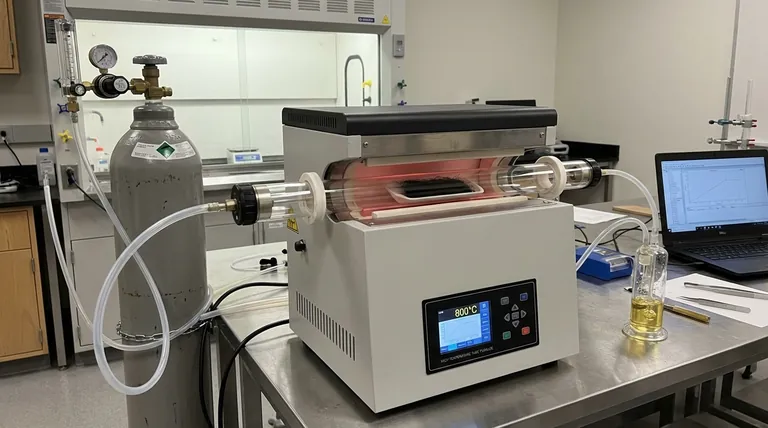

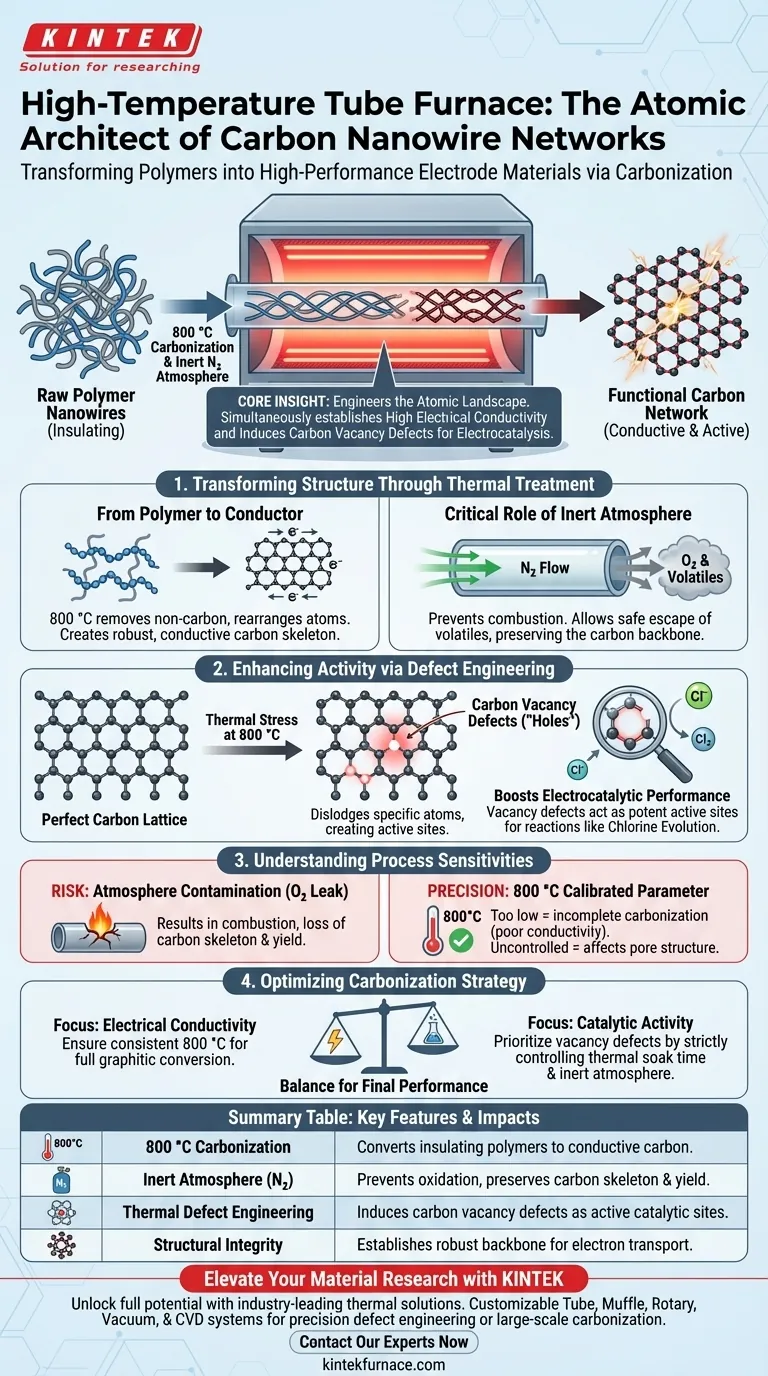

Un four tubulaire à haute température sert d'outil de transformation critique qui convertit les structures polymères isolantes en matériaux d'électrodes fonctionnels et performants. En maintenant une température stable de 800 °C sous une atmosphère protectrice d'azote, le four carbonise les nanofils de pyrrole, modifiant fondamentalement leur structure atomique pour créer un réseau de carbone hautement conducteur.

L'idée clé Le four tubulaire ne se contente pas de sécher ou de durcir le matériau ; il ingénie le paysage atomique. En facilitant la carbonisation dans un environnement inerte, le processus établit simultanément une conductivité électrique élevée et induit des défauts de vacance de carbone, qui sont les sites actifs essentiels requis pour une évolution électrocatalytique efficace du chlore.

Transformer la structure par traitement thermique

Du polymère au conducteur

La fonction principale du four est de piloter le processus de carbonisation.

Les nanofils de pyrrole sont initialement polymériques. Les soumettre à 800 °C élimine les éléments non carbonés et réarrange les atomes restants.

Cette transformation aboutit à un réseau robuste de nanofils de carbone possédant la conductivité électrique élevée nécessaire au transport des électrons lors des réactions électrochimiques.

Le rôle critique de l'atmosphère inerte

Le four doit fournir un environnement strictement exempt d'oxygène, généralement en utilisant un flux constant d'azote.

Sans cette atmosphère protectrice, les précurseurs organiques simplement brûleraient (s'oxyderaient) au lieu de se carboniser.

Le gaz inerte permet aux composants volatils de s'échapper en toute sécurité, laissant derrière lui un squelette de carbone stable qui sert de structure physique à l'électrode.

Améliorer l'activité par l'ingénierie des défauts

Induction de défauts de vacance de carbone

Au-delà de la simple carbonisation, l'énergie thermique élevée dans le four tubulaire effectue une ingénierie des défauts.

À 800 °C, la contrainte thermique provoque le déplacement d'atomes spécifiques du réseau de carbone, créant des "trous" connus sous le nom de défauts de vacance de carbone.

Ce ne sont pas des défaillances structurelles ; ce sont des caractéristiques intentionnelles qui modifient les propriétés électroniques de la surface du matériau.

Augmenter la performance électrocatalytique

Les défauts créés par le four augmentent considérablement l'activité chimique du matériau.

Spécifiquement, ces défauts de vacance agissent comme des sites actifs puissants pour l'évolution électrocatalytique du chlore.

En perturbant la structure parfaite du carbone, le four garantit que l'électrode résultante n'est pas seulement conductrice, mais chimiquement réactive là où cela compte le plus.

Comprendre les sensibilités du processus

Le risque de contamination de l'atmosphère

Si le four tubulaire ne parvient pas à maintenir une atmosphère inerte stricte (fuite d'oxygène), la biomasse ou le polymère subira une combustion.

Cela entraîne la perte du squelette de carbone et une réduction spectaculaire de l'intégrité structurelle et du rendement du matériau.

Précision de la température

La température spécifique de 800 °C est un paramètre calibré, pas un réglage aléatoire.

Des températures trop basses peuvent entraîner une carbonisation incomplète, conduisant à une mauvaise conductivité.

Inversement, des vitesses de chauffage incontrôlées ou des températures incorrectes peuvent affecter le développement de la structure poreuse, limitant potentiellement la surface disponible pour les réactions.

Optimiser la stratégie de carbonisation

Pour maximiser la performance des réseaux de nanofils de carbone, alignez votre traitement thermique sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la conductivité électrique : Assurez-vous que le four maintient une température élevée constante (800 °C) pour convertir entièrement le réseau polymère en une structure de carbone de type graphitique.

- Si votre objectif principal est l'activité catalytique : Privilégiez la création de défauts de vacance en contrôlant strictement le temps de trempage thermique et en vous assurant que l'atmosphère reste purement inerte pour protéger ces sites actifs.

En fin de compte, le four tubulaire agit comme un architecte atomique, équilibrant la création d'un squelette conducteur avec l'introduction de défauts catalytiques pour définir la performance finale du matériau.

Tableau récapitulatif :

| Caractéristique | Impact sur les réseaux de nanofils de carbone |

|---|---|

| Carbonisation à 800 °C | Convertit les polymères isolants en structures de carbone hautement conductrices. |

| Atmosphère inerte (N2) | Prévient l'oxydation/combustion, préservant le squelette de carbone et le rendement. |

| Ingénierie des défauts thermiques | Induit des défauts de vacance de carbone qui servent de sites catalytiques actifs. |

| Intégrité structurelle | Établit une structure physique robuste pour un transport efficace des électrons. |

Élevez votre recherche matérielle avec KINTEK

Libérez tout le potentiel de vos réseaux de nanofils de carbone avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose des systèmes de fours tubulaires, à moufle, rotatifs, sous vide et CVD performants, entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Que vous vous concentriez sur l'ingénierie des défauts au niveau atomique ou sur la carbonisation à grande échelle, nos fours fournissent la précision de température et le contrôle de l'atmosphère essentiels pour des résultats électrocatalytiques supérieurs. Donnez les moyens à votre laboratoire avec KINTEK dès aujourd'hui.

Contactez nos experts dès maintenant

Guide Visuel

Références

- Cuinan Jiang, Lu Zheng. Carbon‐Based Flexible Electrode for Efficient Electrochemical Generation of Reactive Chlorine Species in Tumor Therapy. DOI: 10.1002/adhm.202500369

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Comment un four tubulaire à haute température contribue-t-il à la synthèse du graphène dopé à l'azote ? Améliorez les résultats de votre laboratoire

- Quelles sont les options de configuration disponibles pour les fours tubulaires fendus ? Personnalisez pour un contrôle thermique et atmosphérique précis

- Pourquoi un four tubulaire de haute précision est-il nécessaire pour les couches minces de YIG ? Libérez des performances magnétiques supérieures

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Quelles sont les capacités de température maximale pour chaque zone dans un four tubulaire fendu à trois zones ? Exploration des plages clés et du contrôle

- Qu'est-ce que le transport chimique en phase vapeur (TCV) et quel est son lien avec les fours tubulaires ? Maîtriser le TCV pour la croissance cristalline de haute qualité

- Qu'est-ce qui rend les fours tubulaires adaptés à la production à grande échelle ? Libérez une évolutivité modulaire pour un rendement élevé